- El CapEx típico es de ~$2,000/kW para alcalinos, ~$2,450/kW para PEM, y en China los alcalinos pueden costar entre $750 y $1,300/kW, con proyecciones de que PEM alcance aproximadamente el doble del costo de alcalinos para 2030.

- La eficiencia eléctrica real de alcalinos y PEM es similar, alrededor de 55–60 kWh por kilogramo de H₂ (≈55–65% de eficiencia bajo LHV).

- El hidrógeno producido por PEM es de ultrapura, frecuentemente superior al 99.999%, sin necesidad de purificación adicional.

- La SOEC ofrece la mayor eficiencia teórica (≈80% o más); Sunfire informó 84% de eficiencia LHV en una unidad de varios MW en 2023 y Bloom Energy reportó 37.7 kWh/kg usando vapor en su SOEC de 4 MW.

- Las temperaturas de operación son: Alcalinos 60–100 °C, PEM 50–80 °C y SOEC 700–850 °C.

- La vida útil típica es 60,000–90,000 horas (7–10 años) para alcalinos, 60,000–80,000 horas (7–9 años) para PEM y alrededor de 20,000 horas para SOEC, con un piloto de Bloom de 4 MW que operó 4,500 horas.

- Los PEM destacan por su flexibilidad para renovables intermitentes, pudiendo arrancar y ajustarse rápidamente incluso al 10–20% de capacidad.

- Tanto alcalinos como PEM están en operación comercial plena (TRL 9), con ejemplos como la planta alcalina de Sinopec de 260 MW en Xinjiang (puesta en marcha en 2023) y el proyecto Refhyne II de 100 MW PEM de Shell con operación prevista para 2027.

- Los líderes de mercado incluyen Thyssenkrupp Nucera y Nel ASA en alcalinos, Siemens Energy y ITM Power en PEM, y Bloom Energy, Sunfire y Topsoe en SOEC, con otros jugadores chinos como PERIC, Sungrow y LONGi Hydrogen.

- Para 2030 se esperan más de 160 GW/año de capacidad de fabricación global de electrolizadores, frente a ~25 GW/año en 2023.

Los electrolizadores de hidrógeno están en el corazón de la revolución del hidrógeno verde. En esta comparación exhaustiva, exploramos las tres principales tecnologías de electrólisis del agua: Proton Exchange Membrane (PEM), Alcalina y Solid Oxide (SOEC), destacando cómo funciona cada una, su eficiencia, costos, durabilidad y los últimos desarrollos hasta 2024–2025. También analizaremos qué tecnologías se adaptan mejor a las energías renovables intermitentes, quiénes son los líderes del mercado, las nuevas innovaciones en el horizonte, consideraciones medioambientales y lo que dicen los expertos sobre el futuro de estos electrolizadores.

Principios de funcionamiento y química

Electrolizadores alcalinos: Los sistemas alcalinos son la tecnología de electrólisis más antigua y establecida. Utilizan un electrolito líquido (generalmente hidróxido de potasio, KOH) y electrodos a base de níquel. Cuando se aplica una corriente, el agua en el cátodo se divide para producir gas hidrógeno e iones hidróxido (OH⁻). Los iones OH⁻ migran a través del electrolito hacia el ánodo, donde se combinan para formar gas oxígeno y agua energy.gov energy.gov. La reacción global es simplemente la división del agua en H₂ y O₂. Debido a que el electrolito es líquido, las celdas alcalinas suelen operar a temperaturas moderadas (< 100 °C, a menudo alrededor de 60–80 °C) energy.gov stargatehydrogen.com. Este diseño maduro se ha utilizado durante décadas (por ejemplo, en la industria cloro-álcali y en plantas de fertilizantes) y es conocido por su robustez y simplicidad. El hidrógeno producido por electrolizadores alcalinos es de alta pureza, pero puede contener pequeñas trazas de humedad o KOH, por lo que puede ser necesaria una purificación posterior para obtener hidrógeno de calidad para pilas de combustible 1 .

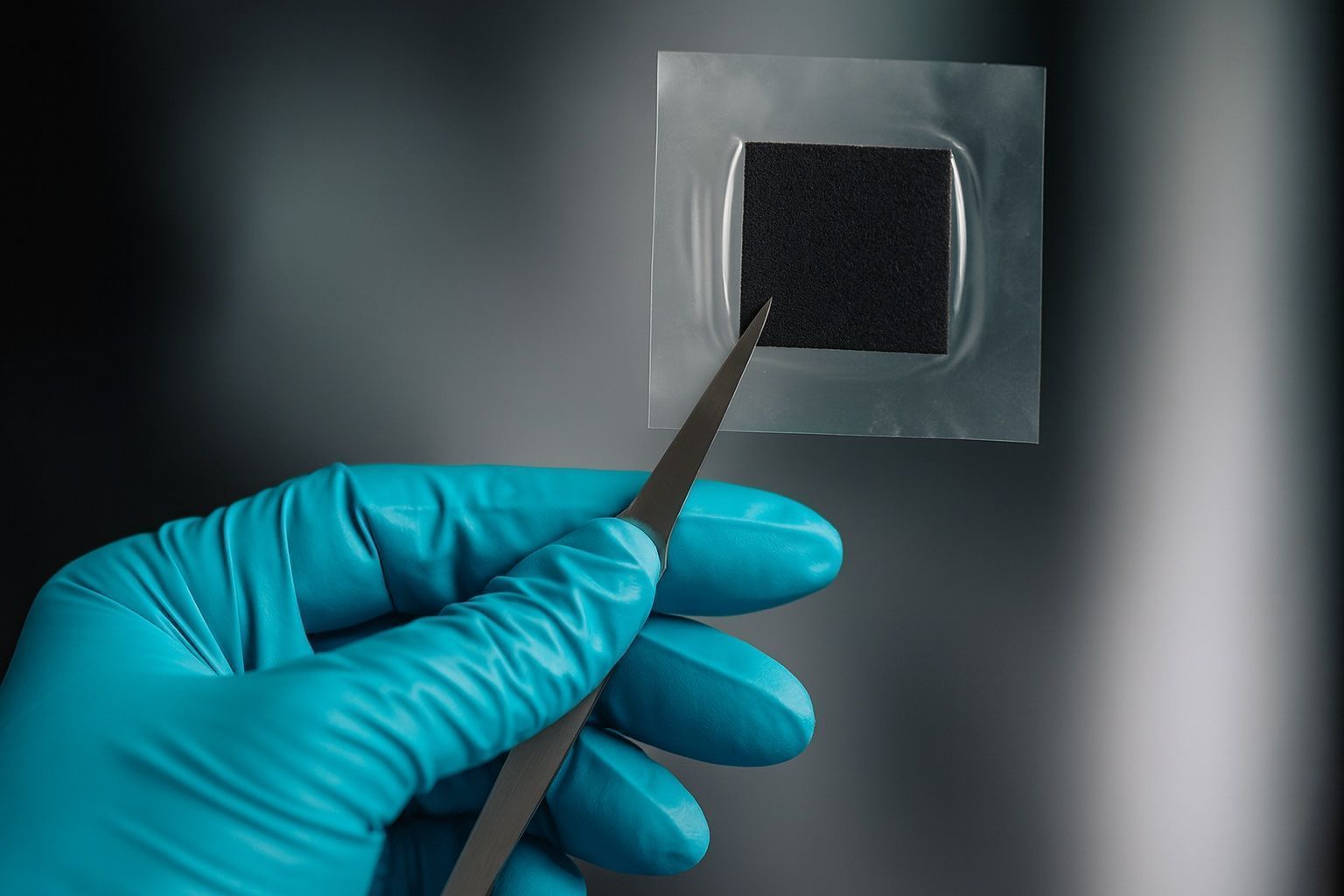

Electrolizadores de Membrana de Intercambio de Protones (PEM): Los electrolizadores PEM utilizan una membrana polimérica sólida (una membrana de intercambio de protones) como electrolito. El agua se alimenta al lado del ánodo, donde se divide en oxígeno, protones (H⁺) y electrones energy.gov. La membrana solo conduce protones, por lo que los iones H⁺ viajan a través de la membrana hacia el cátodo. Allí, se recombinan con electrones (suministrados a través del circuito externo) para formar gas hidrógeno energy.gov. La propia PEM evita la mezcla de gases, produciendo hidrógeno de muy alta pureza (a menudo >99.999%) en el cátodo stargatehydrogen.com stargatehydrogen.com. Los electrolizadores PEM funcionan a temperaturas relativamente bajas (típicamente ~50–80 °C), similares a los sistemas alcalinos energy.gov. Requieren catalizadores de metales preciosos (iridio en el ánodo, platino en el cátodo) y una alimentación de agua altamente purificada. El electrolito sólido y el rápido transporte de protones permiten respuesta y arranque rápidos, lo que hace que las unidades PEM sean muy flexibles en su operación stargatehydrogen.com 2 .

Electrolizadores de óxido sólido (SOEC): Las celdas electrolizadoras de óxido sólido operan en un régimen fundamentalmente diferente: a altas temperaturas (generalmente 700–850 °C) utilizando un electrolito cerámico sólido que conduce iones de oxígeno (O²⁻) energy.gov energy.gov. En lugar de agua líquida, se suministra vapor de agua al cátodo. Allí, el vapor de agua (H₂O) se reduce: toma electrones y se divide en gas hidrógeno (H₂) e iones de oxígeno energy.gov. Los iones O²⁻ migran a través del electrolito cerámico hacia el ánodo, donde liberan electrones y forman gas O₂ energy.gov. En esencia, los SOEC son como pilas de combustible de óxido sólido en reversa: usan electricidad (y calor) para dividir el vapor de agua en H₂ y O₂. El funcionamiento a alta temperatura significa que parte de la energía de entrada se suministra como calor, lo que reduce la energía eléctrica requerida por kg de hidrógeno producido. Los SOEC a menudo aprovechan el calor residual de procesos industriales o fuentes de calor concentrado (incluso plantas nucleares) para mejorar la eficiencia energy.gov hydrogentechworld.com. Esto tiene el costo de materiales cerámicos complejos y la necesidad de mantener altas temperaturas de operación. (Cabe destacar que la I+D está en curso para la electrólisis cerámica de temperatura intermedia alrededor de 500–600 °C con nuevos materiales energy.gov, pero las unidades comerciales de SOEC actuales aún funcionan a ~750 °C o más).

Eficiencia y temperaturas de operación

Eficiencia eléctrica: En términos prácticos, los electrolizadores alcalinos convencionales y los PEM tienen eficiencias similares – contrario a la percepción de que uno es inherentemente más eficiente que el otro. Cuando se comparan en igualdad de condiciones (eficiencia total del sistema a plena carga), “casi todas las eficiencias de PEM y alcalinos están dentro del mismo rango” eh2.com. Los sistemas comerciales típicos requieren aproximadamente 55–60 kWh de electricidad por kilogramo de H₂ producido eh2.com, lo que corresponde a una eficiencia de alrededor del 55–65% (en base al valor calorífico inferior). En otras palabras, tanto las unidades alcalinas como las PEM consumen un poco menos de 60 kWh para producir 1 kg de H₂ (que contiene ~33 kWh de energía VCI). Cada tecnología tiene matices de diseño – por ejemplo, las celdas alcalinas pueden perder algo de eficiencia a densidades de corriente muy altas, y los sistemas PEM pueden reportar una eficiencia máxima ligeramente superior a cargas parciales – pero en la práctica su rendimiento promedio es comparable eh2.com eh2.com. Datos recientes de decenas de proyectos muestran que los electrolizadores alcalinos y PEM se agrupan en la misma banda de eficiencia cuando se consideran todas las pérdidas (pila + balance de planta) 3 .

Eficiencia de SOEC a alta temperatura: Los electrolizadores de óxido sólido pueden lograr mayor eficiencia eléctrica al utilizar calor para realizar parte del trabajo de dividir el agua. De hecho, un SOEC bien operado puede producir 20–25% más hidrógeno por kW de potencia de entrada que una unidad PEM o alcalina de tamaño equivalente hydrogentechworld.com. Por ejemplo, en 2023 se informó que un sistema SOEC de 4 MW de Bloom Energy en la NASA generó hidrógeno un 25% más eficientemente que la electrólisis de baja temperatura (PEM/AWE) hydrogentechworld.com. Sunfire (un desarrollador alemán de SOEC) logró de manera similar alrededor de 84% de eficiencia LHV en su unidad SOEC de varios megavatios utilizando calor residual iea.org. Sin embargo, es importante señalar que la ventaja de eficiencia del SOEC se da solo cuando hay vapor de alta temperatura disponible; aún se necesita energía para generar ese vapor. Si un SOEC se alimenta con vapor calentado externamente (por ejemplo, usando calor residual industrial o calor de un reactor nuclear), el consumo de electricidad por kg de H₂ es dramáticamente menor que en un sistema PEM/alcalino iea.org hydrogentechworld.com. Sin una fuente de calor externa, un SOEC tendría que usar parte de su propia electricidad de entrada para calentarse, reduciendo la ganancia neta. En resumen, SOEC ofrece la mayor eficiencia teórica de los tres – del orden del 80% o más – pero alcanzar esos niveles depende de integrar el electrolizador con una fuente de calor.

Rangos de temperatura de operación: La temperatura de operación es un diferenciador clave:

- Alcalino: ~60–100 °C en la mayoría de los diseños energy.gov stargatehydrogen.com. Esta temperatura moderada es necesaria para una buena conductividad iónica en el electrolito líquido, pero es lo suficientemente baja como para que los materiales comunes (acero, níquel) la soporten fácilmente.

- PEM: ~50–80 °C, a veces hasta ~90 °C energy.gov stargatehydrogen.com. Los sistemas PEM funcionan un poco más fríos que los alcalinos, ya que la conductividad y durabilidad de la membrana de polímero son óptimas en ese rango. El funcionamiento a baja temperatura permite un arranque y apagado rápidos.

- SOEC:~700–850 °C para cerámicas de óxidos iónicos energy.gov energy.gov. Esta alta temperatura requiere celdas cerámicas especializadas y aislamiento. También significa que los SOEC no pueden encenderse/apagarse rápidamente desde frío – normalmente deben permanecer calientes (o calentarse lentamente) para evitar el choque térmico.

Costo de capital (CapEx) y costo operativo (OpEx)

Gasto de capital: Los electrolizadores alcalinos tienen una ventaja en el costo inicial gracias al uso de materiales simples y de bajo costo, así como a décadas de experiencia en fabricación. En análisis recientes, los sistemas alcalinos tienen el CapEx más bajo por kW de las tres tecnologías. Por ejemplo, la Agencia Internacional de Energía (IEA) informó costos instalados típicos de aproximadamente $2,000 por kW para electrolizadores alcalinos frente a aproximadamente $2,450 por kW para sistemas PEM iea.org. (En mercados como China, con unidades alcalinas producidas en masa, los precios pueden ser tan bajos como $750–1,300/kW para pilas alcalinas iea.org.) La diferencia de costos proviene de la membrana y el catalizador costosos de PEM: los electrodos PEM utilizan metales del grupo del platino como iridio y platino, y la propia membrana es un polímero perfluorado costoso. Estos materiales especiales hacen que los sistemas PEM sean alrededor de un 20% más caros que los alcalinos en proyectos actuales iea.org. Dicho esto, los costos de PEM han estado cayendo rápidamente: en una base fabricada (no instalada), se estima que los sistemas PEM recientes cuestan alrededor de $700–1,100/kW a bajos volúmenes de producción energy.gov, no muy por encima del rango de $500–750/kW de los alcalinos energy.gov. A medida que la tecnología PEM se expanda, los expertos predicen que la brecha se reducirá. De hecho, un fabricante chino de PEM proyectó que para 2030 los electrolizadores PEM podrían costar solo aproximadamente el doble que los alcalinos (frente a varias veces más en el pasado) 4 .

Los electrólitos de óxido sólido aún no se producen a gran escala, por lo que su CapEx actual es alto. Las unidades SOEC a escala piloto hoy en día se han cotizado en el rango de $2,000–$3,000/kW energy.gov. Sin embargo, se esperan importantes reducciones de costos a medida que la tecnología madure. Empresas como Bloom Energy y Topsoe planean producir en masa SOEC en líneas automatizadas para finales de la década de 2020, lo que podría reducir los costos a unos pocos cientos de dólares por kW a largo plazo energy.gov iea.org. En resumen, la alcalina es la más barata inicialmente, la PEM es ~20–30% más cara por ahora, y la SOEC es actualmente la más costosa (precio a escala piloto) pero tiene una trayectoria de mejora.

Costo operativo: La mayor parte del costo operativo de cualquier electrólizador es la electricidad. Por eso la eficiencia es crítica: una diferencia de eficiencia del 5% puede cambiar significativamente el costo en $/kg de hidrógeno cuando la electricidad es cara. En este aspecto, la ventaja de eficiencia de la SOEC puede traducirse en un menor costo de electricidad por kg de H₂ si hay calor barato disponible (para vapor). Para PEM vs alcalina, como sus eficiencias son similares, el costo de electricidad por kg es aproximadamente el mismo. En cambio, las diferencias en OpEx provienen del mantenimiento y el reemplazo de pilas (ver la siguiente sección) y de cómo se opera el electrólizador (cargas constantes vs variables). Un matiz: los electrólizadores PEM a menudo pueden operar a densidades de corriente más altas (más producción de hidrógeno por área de celda) pero a costa de cierta pérdida de eficiencia y degradación más rápida energy.gov. Los operadores pueden elegir hacer funcionar las pilas PEM un poco más fuerte (obteniendo más hidrógeno de una unidad más pequeña) o reducir la intensidad para mayor eficiencia; esto es una decisión de diseño/operación. Los sistemas alcalinos, en cambio, suelen usar áreas de celda más grandes y no alcanzan densidades de corriente tan altas por cm², lo que contribuye a su mayor tamaño físico pero también a su estabilidad a largo plazo.

Los costos de mantenimiento (repuestos, mano de obra) también influyen en el OpEx. Los sistemas alcalinos pueden requerir el manejo periódico del electrolito líquido (por ejemplo, filtrar o reemplazar el KOH con el tiempo) y el mantenimiento de bombas y sellos, mientras que los sistemas PEM evitan el manejo de líquidos pero pueden necesitar cartuchos desionizadores para mantener el agua ultrapura y un monitoreo cuidadoso de la salud de la membrana. Hablaremos de la vida útil más adelante, pero si una pila PEM necesita ser reemplazada más frecuentemente que una alcalina, eso suma al OpEx efectivo. Por otro lado, los sistemas alcalinos a menudo requieren purificación de gas aguas abajo (para eliminar niebla de KOH o asegurar la pureza del oxígeno), lo que implica un pequeño costo de eficiencia y mantenimiento, mientras que el hidrógeno PEM es ultrapuro por diseño 1 .

Requisitos de vida útil y mantenimiento

Uno de los aspectos más importantes pero complicados de comparar es la durabilidad de los stacks de electrólisis y el mantenimiento que requieren a lo largo de su vida útil.Vida útil de los alcalinos: Los electrolizadores alcalinos tradicionales son conocidos por su longevidad: décadas de experiencia operativa en entornos industriales demuestran que pueden funcionar durante decenas de miles de horas. Los fabricantes suelen citar vidas útiles de los stacks del orden de 60,000–90,000 horas (lo que equivale a 7–10 años de operación continua) antes de una renovación mayor greenh2world.com. De hecho, Sunfire informó que sus unidades alcalinas presurizadas modernas han superado las 90,000 horas de funcionamiento en campo greenh2world.com. Parte de esta durabilidad se debe a las condiciones de operación relativamente suaves (sin cambios extremos de pH en los electrodos ya que el KOH es constante, y temperaturas moderadas) y al uso de materiales robustos como acero inoxidable y níquel. El mantenimiento de los electrolizadores alcalinos generalmente se considera sencillo: la tecnología es “más fácil de monitorear, mantener y operar”, como señala un análisis de la industria johncockerill.com. Son típicas las revisiones periódicas de la concentración del electrolito y el reemplazo de consumibles (sellos, separadores o el electrolito si se carbonata). Muchos sistemas alcalinos pueden ser mantenidos in situ con herramientas comunes, y no contienen materiales de membrana frágiles que requieran manipulación especializada stargatehydrogen.com stargatehydrogen.com. Sin embargo, los electrodos alcalinos pueden sufrir corrosión a lo largo del tiempo, y su rendimiento puede disminuir lentamente a medida que los electrodos envejecen o se acumulan impurezas. Cuando un stack llega al final de su vida útil, el reemplazo o la renovación (por ejemplo, el cambio de placas de electrodos) es el principal evento de mantenimiento.

Vida útil de PEM: Los electrolizadores PEM, al ser una tecnología más nueva, históricamente tenían vidas útiles más cortas: los primeros stacks PEM podían durar solo 20,000–40,000 horas antes de una degradación significativa. Pero los avances recientes han mejorado mucho la durabilidad. Los stacks PEM de última generación ahora tienen como objetivo 60,000–80,000 horas de operación energy.gov (7–9 años) bajo condiciones óptimas. Aun así, se considera que los PEM tienen una vida útil algo más corta que los alcalinos de tamaño similar stargatehydrogen.com stargatehydrogen.com. Los factores limitantes incluyen la degradación química de la membrana, el desgaste de la capa catalizadora (especialmente si la carga se cicla con frecuencia) y el estrés mecánico sobre la delgada membrana de polímero. Los stacks PEM también dependen de agua muy pura; cualquier contaminante puede ensuciar la membrana o el catalizador, por lo que los sistemas de purificación de agua deben mantenerse. En cuanto al mantenimiento, los sistemas PEM tienen menos partes móviles (en muchos diseños no hay bombas de circulación de electrolito líquido, ya que la alimentación de agua es más simple), pero requieren una atención más especializada. Reemplazar un conjunto membrana-electrodo (MEA) de PEM es una tarea delicada que normalmente se realiza en un centro de reacondicionamiento o por el fabricante original, no en un taller industrial común. La necesidad de catalizadores de metales preciosos significa que el reciclaje y la recuperación de esos catalizadores al final de la vida útil es importante (un factor de costo pero también una oportunidad de reciclaje). En general, el mantenimiento de PEM tiende a ser más complejo y costoso que el de los alcalinos, como señalan fuentes de la industria stargatehydrogen.com stargatehydrogen.com – esto incluye tanto el mayor costo de las piezas (membranas, catalizadores) como la mano de obra especializada para su servicio. Los fabricantes están abordando esto mejorando la longevidad de las membranas y desarrollando diseños de stacks modulares y más económicos que se puedan intercambiar más fácilmente.

Vida útil de SOEC: Los electrolizadores de óxido sólido aún están en una etapa temprana de comercialización, y la durabilidad es uno de sus mayores desafíos. Operar a 800 °C induce tensiones térmicas y degradación de materiales que pueden acortar la vida útil del stack. Las unidades de demostración actuales de SOEC han reportado vidas útiles del orden de 20,000 horas (solo un par de años) antes de una caída significativa en el rendimiento energy.gov. El objetivo es alcanzar entre 40,000 y 60,000 horas con más I+D energy.gov. Los modos de falla para SOEC incluyen grietas por ciclos térmicos, sinterización o envenenamiento de electrodos y fallas en los sellos. Debido a estos desafíos, los stacks de SOEC pueden necesitar reemplazos más frecuentes hasta que la tecnología madure. Sobre el mantenimiento: los sistemas SOEC son complejos: requieren aislamiento de alta temperatura, intercambiadores de calor y, a veces, equipos de generación de vapor. Esto significa que hay más componentes auxiliares que requieren mantenimiento (quemadores o calentadores eléctricos para el arranque, sopladores de gas caliente, etc.). Cualquier enfriamiento y recalentamiento no planificado del stack puede estresar las celdas, por lo que los operadores intentan mantener los stacks de SOEC a temperatura, funcionando en modo de espera a baja potencia si es necesario, en lugar de apagarlos con frecuencia. Los materiales de alta temperatura (celdas cerámicas, interconectores hechos de aleaciones especializadas) no se manipulan tan fácilmente como los metales; si un stack falla, generalmente debe ser reemplazado como una unidad completa. Fabricantes como Bloom y Sunfire están aprovechando su experiencia con celdas de combustible de óxido sólido para extender la vida útil de los SOEC; por ejemplo, las unidades SOEC de Bloom utilizan la misma plataforma de celdas que sus SOFC, que han acumulado miles de millones de horas-celda en campo hydrogentechworld.com. Los primeros resultados son prometedores: el piloto de 4 MW de Bloom funcionó durante 4,500 horas a plena carga con un rendimiento estable hydrogentechworld.com. A medida que la tecnología mejora, se espera que los intervalos de mantenimiento de los SOEC se alarguen y se acerquen a los de otros electrolizadores, pero por ahora, los SOEC probablemente requieren reemplazos de stack más frecuentes y una gestión térmica cuidadosa.

Idoneidad para energía renovable intermitente

Integrar electrolizadores con renovables intermitentes (solar, eólica) es un caso clave para producir hidrógeno verdaderamente “verde”. Los diferentes tipos de electrolizadores manejan de manera diferente las entradas de energía fluctuantes:

- Los electrolizadores PEM son altamente flexibles y sobresalen en el manejo de energía variable. Tienen tiempos de arranque y respuesta rápidos, capaces de pasar del modo de espera a la producción total en segundos o minutos stargatehydrogen.com stargatehydrogen.com. Esto hace que PEM sea una excelente opción para acoplarse directamente a la energía solar/eólica, que puede tener variaciones rápidas. También pueden operar eficientemente en un amplio rango de cargas: incluso al 10% o 20% de su capacidad, un electrolizador PEM puede seguir produciendo hidrógeno sin una gran pérdida de eficiencia o riesgo de daño. Este amplio rango dinámico es una gran ventaja para la integración de renovables. En la práctica, las unidades PEM se han utilizado para absorber dinámicamente el exceso de energía de la red o seguir la curva de generación de una planta solar fotovoltaica minuto a minuto.

- Históricamente, los electrolizadores alcalinos tenían una rampa más lenta y son mejores para operación estable, pero los diseños modernos han mejorado significativamente. Los sistemas alcalinos tradicionales necesitaban tiempo para calentarse y estabilizarse; además, los cambios bruscos de energía podían causar problemas como burbujas de gas en el electrolito o fluctuaciones de presión. Los nuevos electrolizadores alcalinos “presurizados” han añadido características para abordar esto: operan a mayor presión y tienen una mejor separación interna de gases, lo que les permite aumentar la producción más rápido y ciclar con mayor facilidad johncockerill.com johncockerill.com. Los fabricantes informan que las unidades alcalinas avanzadas ahora pueden “seguir la energía renovable variable” mucho mejor que antes johncockerill.com. Dicho esto, la tecnología alcalina sigue siendo generalmente más lenta para arrancar y ajustar la producción que la PEM stargatehydrogen.com. Si un parque eólico pasa repentinamente del 50% al 100% de producción, un electrolizador PEM podría tomar instantáneamente la energía extra, mientras que un sistema alcalino podría necesitar una rampa controlada. Para aplicaciones con ciclos de encendido y apagado muy frecuentes o donde el electrolizador pueda estar inactivo y luego arrancar diariamente, a menudo se prefiere PEM. Los alcalinos ciertamente pueden funcionar con renovables –de hecho, muchos grandes proyectos solares de H₂ en 2023–2024 son de base alcalina– pero pueden operar los electrolizadores más en estado estable (amortiguando fluctuaciones cortas con una pequeña batería o reduciendo un poco la producción solar en lugar de ciclar demasiado el electrolizador).

- Los electrolizadores SOEC son menos adecuados para la intermitencia en su estado actual. Debido a que un SOEC debe mantenerse caliente (cientos de grados Celsius), no es factible apagarlo completamente cuando se pone el sol o el viento cesa; los ciclos térmicos frecuentes acortarían drásticamente su vida útil. Por lo tanto, se prevé que los SOEC se utilicen ya sea con fuentes de energía constantes (por ejemplo, nuclear, geotérmica) o en centros industriales donde puedan aprovechar flujos de calor residual estables. Si se combinan con energías renovables, un SOEC podría requerir algún tipo de almacenamiento de energía o calefacción suplementaria para mantener la temperatura cuando disminuye la entrada eléctrica. Sin embargo, vale la pena señalar que la operación dinámica no es imposible. Bloom Energy demostró que su SOEC podía pasar del 100% de potencia al 5% en menos de 10 minutos sin efectos adversos, y aun a baja carga la eficiencia se mantuvo alta hydrogentechworld.com. Esto sugiere que si una planta SOEC se mantiene caliente (quizás almacenando calor o usando un sistema de calefacción híbrido), podría modular la producción de hidrógeno hasta cierto punto. Pero, en términos prácticos, SOEC es mejor para operaciones bastante estables y de alta utilización, mientras que PEM (y la alcalina mejorada) pueden manejar mejor el acoplamiento directo a fuentes altamente intermitentes.

En resumen, PEM suele ser la mejor opción para proyectos de energía renovable intermitente debido a su rápida respuesta y eficiencia a carga parcial stargatehydrogen.com stargatehydrogen.com. La tecnología alcalina está alcanzando con diseños presurizados y más dinámicos que la hacen viable para muchos sistemas impulsados por renovables (especialmente plantas más grandes donde pequeños retrasos o algo de almacenamiento son manejables) johncockerill.com johncockerill.com. SOEC, por otro lado, actualmente está dirigido a casos de uso con operación continua, aunque futuras innovaciones (o el uso de configuraciones híbridas) podrían permitirles trabajar con energía variable en situaciones de nicho.

Disponibilidad comercial y casos de uso

Tanto los electrolizadores alcalinos como los PEM son totalmente comerciales (TRL 9), y están ampliamente desplegados en todo el mundo iea.org. El alcalino es el caballo de batalla del hidrógeno industrial: se ha utilizado durante más de medio siglo en aplicaciones como la producción de amoníaco, el refino de petróleo (para procesos de hidrogenación), la fabricación de vidrio flotado y productos químicos. Muchas instalaciones antiguas eran pequeñas (unos pocos MW), pero las unidades alcalinas se han escalado: hay múltiples proyectos alcalinos de más de 100 MW en marcha u operativos. De hecho, la tecnología alcalina representa actualmente alrededor del 70–90% de las nuevas instalaciones de capacidad de electrolizadores anualmente johncockerill.com, gracias a su menor costo y su largo historial. Los electrolizadores PEM, aunque más nuevos, han ganado terreno rápidamente en aplicaciones que requieren flexibilidad o hidrógeno de alta pureza. Son comunes en estaciones de recarga de hidrógeno (donde se necesita respuesta rápida y un tamaño compacto), en demostraciones de power-to-gas, y como parte de proyectos de almacenamiento de energía renovable. El electrolizador PEM más grande en operación hasta la fecha tiene una capacidad de alrededor de 20 MW johncockerill.com (en la planta de Air Liquide en Bécancour, Canadá, y unidades de escala similar en Alemania y China), mientras que el alcalino ya ha superado esa escala (por ejemplo, una sola planta alcalina en China es de 260 MW, como se comenta más abajo). Aun así, el PEM también avanza hacia proyectos más grandes, con plantas PEM de clase 100 MW en planificación o construcción (como el proyecto Refhyne II de Shell en Alemania, previsto para ~2027).

La tecnología de óxido sólido (SOEC) está al borde de la comercialización. Actualmente se encuentra en etapa de demostración (TRL 7–8), con un puñado de pilotos de varios megavatios probando el concepto iea.org iea.org. Por ejemplo, en 2023 se instaló un electrolizador SOEC de 2,6 MW en una refinería de petróleo de Neste en los Países Bajos; en ese momento, el sistema SOEC más grande del mundo iea.org. Solo unas semanas después, Bloom Energy puso en marcha un sistema SOEC aún mayor de 4 MW en el Centro de Investigación Ames de la NASA en California iea.org. Estos proyectos han demostrado que SOEC puede integrarse en entornos industriales (Neste utilizará el hidrógeno en procesos de refinación) y puede escalar a varios MW. Los casos de uso de SOEC aprovechan su alta eficiencia cuando hay calor o vapor barato disponible. Industrias como la refinación, petroquímica o acerías —que cuentan con calor residual de alta calidad— son candidatas ideales para albergar electrolizadores SOEC. Otro caso de uso emergente es la co-electrólisis, donde SOEC puede co-electrolizar vapor y CO₂ juntos para producir gas de síntesis (una mezcla de H₂ y CO) para la producción de combustibles sintéticos. Empresas como Sunfire han demostrado este proceso para fabricar e-combustibles. Aunque aún no es generalizada, la co-electrólisis podría cambiar las reglas del juego para combustibles sostenibles de aviación y plásticos, y SOEC es especialmente apta para ello (ya que funciona a temperaturas suficientemente altas para manejar la reducción de CO₂).

Casos de uso e instalaciones notables:

- Plantas de hidrógeno verde a gran escala: Los electrolizadores alcalinos se están desplegando en “granjas de hidrógeno” vinculadas a energías renovables. China ha liderado con proyectos masivos; por ejemplo, la instalación de hidrógeno verde de Sinopec en Xinjiang utiliza 260 MW de electrolizadores alcalinos alimentados por una planta solar. Puesta en marcha en 2023, producirá 20,000 toneladas de H₂ al año para abastecer a una refinería cercana, desplazando el hidrógeno de gas natural reuters.com reuters.com. Actualmente, esta es la planta de electrolizadores individuales más grande del mundo. De manera similar, el proyecto NEOM en Arabia Saudita (en construcción) utilizará cientos de MW de electrolizadores alcalinos para producir amoníaco verde para exportación. Estos proyectos favorecen la tecnología alcalina por su economía de escala.

- Equilibrio de la red y Power-to-Gas: Los electrolizadores PEM se han utilizado en proyectos donde absorber el exceso de electricidad renovable es clave. En Alemania, varios sitios de power-to-gas usan pilas PEM para convertir el excedente de energía eólica en hidrógeno, inyectándolo en la red de gas natural o metanizándolo. La capacidad de modular rápidamente los electrolizadores PEM los hace ideales también para servicios de regulación de frecuencia de la red. Algunos sistemas PEM de 10–20 MW en Europa (como la planta REFHYNE de 10 MW en la refinería Rheinland de Shell) sirven tanto como suministro de hidrógeno como carga flexible que puede ayudar a equilibrar la red local.

- Transporte y abastecimiento: Muchas estaciones de recarga de hidrógeno (para vehículos de celda de combustible) emplean electrolizadores PEM in situ. Empresas como Nel Hydrogen instalan módulos compactos de electrolizadores PEM en las estaciones, ya que producen H₂ de alta presión y ultra puro que puede ir directamente a los tanques de los vehículos stargatehydrogen.com stargatehydrogen.com. La ventaja de tamaño reducido y alta pureza de PEM es importante en este uso. Los sistemas alcalinos, en contraste, normalmente producen hidrógeno a menor presión (requiriendo un compresor externo para uso en abastecimiento) y potencialmente con trazas de humedad/álcali que requieren purificación adicional, por lo que PEM ha dominado el segmento de abastecimiento para transporte.

- Hidrógeno industrial in situ: Muchas industrias que actualmente transportan cilindros de hidrógeno o hidrógeno licuado están cambiando a electrolizadores in situ por razones de confiabilidad y costo. Tanto PEM como alcalino se utilizan aquí dependiendo de la escala: una fábrica de semiconductores o una planta de vidrio que necesita un suministro constante de H₂ al 99.999% podría elegir alcalino para producción a granel más un purificador, o PEM si desean una unidad más pequeña y lista para usar. Plantas de procesamiento de alimentos que usan aceites hidrogenados, fábricas de vidrio flotado, fabricantes de electrónica (que necesitan H₂ ultra puro para procesos), todos están implementando electrolizadores. La confiabilidad a largo plazo del alcalino es atractiva en entornos industriales exigentes johncockerill.com, mientras que la alta pureza y los skids compactos de PEM encajan bien en entornos donde el espacio es limitado o la pureza es obligatoria.

- Integración con fuentes de calor: Como una aplicación de futuro, se están considerando los SOEC para plantas nucleares y plantas solares de concentración. Un reactor de gas de alta temperatura o una torre solar de sales fundidas podría proporcionar vapor a más de 700 °C directamente a un SOEC, creando hidrógeno de manera muy eficiente. Programas piloto en Europa (como el acoplamiento de SOEC con reactores de investigación) y en Japón están explorando esto. Si tiene éxito, podría abrir un nicho donde los reactores nucleares produzcan hidrógeno durante las horas de baja demanda eléctrica alimentando vapor y energía a un sistema SOEC.

En resumen, las tecnologías alcalina y PEM ya son la columna vertebral de la creciente industria del hidrógeno verde, cada una ocupando nichos: la alcalina en proyectos grandes impulsados por el costo y la PEM en aplicaciones que requieren agilidad o pureza. La SOEC está surgiendo para usos industriales especializados e integraciones de alta eficiencia, y se espera que se una a la oferta comercial en un par de años, a medida que los proyectos piloto pasen a operaciones a gran escala iea.org 5 .

Líderes actuales del mercado y modelos

El aumento en la demanda de electrolizadores ha impulsado a muchas empresas en todo el mundo a expandir la fabricación. Aquí algunos de los proveedores líderes y modelos destacados en cada categoría:

- Fabricantes de alcalinos: Actores industriales consolidados y nuevos participantes están compitiendo en el mercado de electrólisis alcalina. Thyssenkrupp Nucera (Alemania, una empresa conjunta de Thyssenkrupp y De Nora) es uno de los principales proveedores para grandes proyectos: está suministrando 2 GW de electrólisis alcalina para el proyecto NEOM. Nel ASA (Noruega) es otro actor importante, con experiencia en sistemas alcalinos atmosféricos; sus unidades alcalinas en contenedores de la serie A se utilizan en muchos proyectos greenh2world.com. John Cockerill (Bélgica) produce electrólisis alcalina presurizada en módulos de 5 MW y ha suministrado unidades para proyectos en Europa y Asia greenh2world.com. En Estados Unidos, Cummins (a través de la adquisición de Hydrogenics) ofrece la línea HySTAT® de electrólisis alcalina modular, conocida por su fiabilidad y facilidad de escalado al conectar múltiples unidades greenh2world.com greenh2world.com. Las empresas chinas han crecido rápidamente hasta dominar el volumen de fabricación: PERIC (estatal) y empresas privadas como Sungrow, LONGi Hydrogen y Tianci suministran grandes sistemas alcalinos para proyectos nacionales (China ahora tiene ~60% de la capacidad de fabricación mundial) iea.org iea.org. A partir de 2023, la tecnología alcalina lidera la cuota de mercado: representó aproximadamente el 70–90% de los envíos anuales por capacidad, según BloombergNEF 6 .

- Fabricantes de PEM:Siemens Energy (Alemania) tiene una destacada oferta de PEM: la línea de productos Silyzer (Silyzer 200, 300, etc.), incluidos sistemas utilizados en las refinerías de Shell. La serie ITM Power (Reino Unido) HGAS es otro sistema PEM bien conocido, que ofrece electrolizadores PEM en contenedores con purificadores y sistemas de control integrados greenh2world.com. Plug Power (EE. UU.) ha entrado agresivamente en el mercado de PEM, construyendo manufactura a escala de gigavatios en EE. UU. y suministrando sistemas de electrolizadores PEM (adquirieron Giner ELX y otros). Cummins también produce electrolizadores PEM (sus sistemas HyLYZER, utilizados por ejemplo en una instalación de 20 MW en Canadá). Nel también ofrece electrolizadores PEM pequeños y medianos (originados de su adquisición de Proton OnSite en EE. UU.) para usos industriales y de abastecimiento de combustible greenh2world.com. En Japón, Kobelco y Toshiba han desarrollado unidades PEM, especialmente para proyectos de power-to-gas. Y notablemente, nuevas empresas en China se están enfocando en la tecnología PEM, por ejemplo Shanghai H-RAY, que está innovando para reducir los costos de PEM y fue reconocida en 2024 por su progreso en la reducción del uso de metales preciosos h-raypem.com. Si bien la base instalada de PEM es menor que la de alcalinos, muchos fabricantes occidentales y emergentes están aumentando la producción de PEM, anticipando una alta demanda de electrolizadores flexibles a medida que crece la capacidad renovable.

- Desarrolladores de SOEC: El campo de SOEC está liderado por unas pocas empresas especializadas. Bloom Energy (EE. UU.) es una de las pioneras: conocida por sus pilas de combustible de óxido sólido, Bloom aprovechó esa tecnología para crear un sistema SOEC de 4 MW y está construyendo una línea de fabricación para electrólisis de óxido sólido iea.org iea.org. Sunfire (Alemania) es otro pionero, entregando el SOEC de 2,6 MW a Neste y trabajando en tecnología de co-electrólisis; Sunfire también es única porque ofrece productos tanto SOEC como alcalinos (tras adquirir un fabricante de alcalinos, vende módulos alcalinos “HyLink” así como sistemas SOEC) greenh2world.com greenh2world.com. Topsoe (Dinamarca), un gran nombre en catálisis, ha desarrollado un diseño SOEC y está construyendo una fábrica capaz de producir 500 MW de SOEC al año, que se espera esté operativa en 2025 iea.org iea.org. En el Reino Unido, Ceres Power está trabajando en un electrolizador de óxido sólido (en asociación con Shell para una planta piloto) aprovechando su tecnología de celda cerámica soportada en acero. Otros nombres destacados incluyen FuelCell Energy (EE. UU.), que ha explorado sistemas reversibles SOFC/SOEC, y Elcogen (Estonia), que provee componentes de celdas de óxido sólido. A mediados de 2025, los proveedores de SOEC están alineando los primeros pedidos comerciales; por ejemplo, Topsoe planea desplegar sus primeras grandes unidades SOEC en proyectos para 2025–2026, y Sunfire ha anunciado un proyecto SOEC de 10 MW en la industria del acero de Finlandia.

También vale la pena mencionar los electrolizadores de Membrana de Intercambio Aniónico (AEM) como una tecnología emergente. AEM intenta combinar las ventajas de PEM y alcalino (usando una membrana alcalina, sin electrolito líquido y catalizadores no preciosos). Empresas como Enapter y Fusion Fuel son actores pequeños pero en crecimiento en este campo iea.org. Sin embargo, AEM aún está en etapas tempranas (despliegues a pequeña escala), por lo que la mayor parte del mercado en los próximos 5 años pertenecerá a los sistemas alcalinos, PEM y quizás a las primeras unidades comerciales SOEC.

Innovaciones y desarrollos próximos (2024–2025)

El campo de los electrolizadores está evolucionando rápidamente. Las innovaciones recientes y los productos próximos incluyen:

- Diseños de mayor eficiencia: La start-up Hysata (Australia) desarrolló una celda electrolizadora alimentada por capilaridad que logró una notable eficiencia del 80% (LHV) en pruebas de laboratorio iea.org. En lugar de placas convencionales, utiliza una estructura capilar similar a una esponja para reducir las pérdidas por resistencia. Esta tecnología, que ahora se está escalando, podría superar significativamente la eficiencia de las celdas PEM/alcalinas estándar si se demuestra a gran escala. De igual manera, la SOEC de Sunfire ya alcanzó 84% de eficiencia LHV a escala piloto iea.org, y nuevas mejoras en materiales de alta temperatura podrían acercar la eficiencia eléctrica a los límites teóricos.

- Reducción de costos en catalizadores: Dada la dependencia de las PEM en metales preciosos, hay múltiples esfuerzos en marcha para reducir o eliminar los metales del grupo del platino (PGM). En 2023, una empresa llamada Bspkl (Reino Unido) desarrolló una nueva membrana recubierta de catalizador que utiliza 25× menos iridio y platino que los diseños PEM convencionales iea.org. Otro innovador, Clean Power Hydrogen (CPH2), tiene un diseño de electrolizador sin membrana – esencialmente un sistema alcalino que produce un gas mixto y luego separa el hidrógeno, por lo que no utiliza membrana costosa ni catalizadores PGM iea.org. Toshiba Energy y su socio Bekaert anunciaron una técnica para reducir el uso de iridio en un 90% mediante nano-recubrimientos en los electrodos PEM iea.org. Estos desarrollos son críticos porque el iridio, usado en los ánodos PEM, es extremadamente escaso – IRENA advirtió que la producción global de iridio podría limitar la fabricación de PEM a ~10 GW por año si no se reduce su uso johncockerill.com johncockerill.com. Al reducir la carga de catalizador mediante una mejor utilización (o usando catalizadores alternativos como nuevas aleaciones y óxidos), los costos de PEM podrían bajar y aliviarse las restricciones de la cadena de suministro. Incluso la tecnología alcalina se beneficia de la I+D en catalizadores: nuevos recubrimientos duraderos para electrodos alcalinos (por ejemplo, recubrimientos de níquel-hierro o óxidos metálicos mixtos) pueden mejorar la eficiencia a altas corrientes y extender la vida útil, permitiendo que los electrolizadores alcalinos funcionen más intensamente sin degradación.

- Ampliación de la fabricación: Varias grandes fábricas están entrando en funcionamiento para satisfacer la demanda. Nel inauguró en 2024 una línea de producción totalmente automatizada para electrodos alcalinos, con el objetivo de una producción de varios GW/año. La fábrica mencionada de Topsoe en Dinamarca (capacidad inicial de 500 MW/año para SOEC) está en camino para 2025 iea.org. Cummins/HyLYZER está construyendo una nueva planta de electrolizadores PEM en España (con capacidad de 500 MW/año) y expandiéndose en Canadá. Plug Power aumentó la producción en una gigafábrica en Nueva York para la fabricación de pilas PEM. Se espera que estas instalaciones impulsen economías de escala y reduzcan los costos mediante la automatización y el volumen; la IEA señala que una mayor producción prevista en fábrica puede reducir los costos de inversión para todas las tecnologías de electrolizadores iea.org. Para 2030, los planes anunciados a nivel mundial suman más de 160 GW/año de capacidad de fabricación, frente a ~25 GW/año en 2023 iea.org 7 .

- Nuevos participantes y asociaciones: La industria está experimentando colaboración entre tecnologías. Por ejemplo, Thyssenkrupp Nucera (principalmente centrada en alcalinos) anunció en 2024 una asociación con Fraunhofer para desarrollar sus propios electrolizadores de óxido sólido, con el objetivo de un piloto para 2025 hydrogeninsight.com thyssenkrupp-nucera.com. Esto indica que los fabricantes establecidos de alcalinos/PEM están cubriéndose invirtiendo en investigación de SOEC de próxima generación. Mientras tanto, empresas tradicionalmente dedicadas a pilas de combustible u otras áreas están entrando en el sector de electrolizadores: por ejemplo, Versogen (EE. UU.) y Ohmium (EE. UU./India) son startups que se centran respectivamente en AEM y PEM, con nueva financiación. Grandes fabricantes de automóviles y empresas de petróleo y gas también están asociándose o invirtiendo en electrolizadores para asegurar el suministro; en 2024, GM y Nel anunciaron una asociación para desarrollar pilas de electrolizadores de bajo costo utilizando técnicas de fabricación de pilas de combustible automotrices.

- Productos destacados próximos: Algunos ejemplos en el horizonte: Siemens Energy está desarrollando una pila PEM de próxima generación con un área de celda >1,000 cm² para aumentar la producción de hidrógeno por pila, que se espera que forme parte de las mejoras del Silyzer 300 para 2025. ITM Power ha rediseñado su pila PEM (la Mk.2) para mejorar la fiabilidad tras aprender de implementaciones anteriores, con nuevos prototipos de módulos de 5 MW en pruebas desde 2024. McPhy (Francia) está desarrollando un gran electrolizador alcalino (“Augmented McLyzer”) en la clase de módulos de 20 MW, con un proyecto de referencia de 100 MW planeado en Normandía. Ceres Power y el piloto SOEC de Shell (escala de 1 MW) en India probarán las pilas cerámicas únicas de Ceres en un entorno industrial real para 2025. Y en el ámbito AEM, Enapter inauguró una planta de producción en masa en 2023 para fabricar módulos estandarizados de electrolizadores AEM de 2.5 kW, con el objetivo de agrupar miles de ellos en sistemas más grandes 8 .

- Innovaciones en software y sistemas: Más allá del hardware de la pila, las mejoras en la electrónica de potencia y los controles por software están permitiendo un mejor rendimiento. Por ejemplo, cada vez más electrolizadores incorporan gestión inteligente de energía que puede ayudar a proporcionar servicios a la red (por ejemplo, ajustando dinámicamente la carga para ayudar a equilibrar la frecuencia). Se utilizan “gemelos digitales” de plantas de electrolizadores para optimizar la operación y el mantenimiento predictivo, reduciendo el tiempo de inactividad y los costos de mantenimiento al detectar problemas de forma temprana. Además, las optimizaciones del balance de planta como separadores de gas más eficientes, intercambiadores de calor y compresores (para presurizar H₂) están aumentando incrementalmente la eficiencia general del sistema y reduciendo el costo.

En general, el periodo 2024–2025 es uno de innovación rápida en electrolizadores. Se están batiendo récords de eficiencia y los costos de capital están disminuyendo de forma constante. Como resumió un experto del Departamento de Energía de EE. UU., hay un enfoque concertado de I+D para “reducir el costo de capital, mejorar la eficiencia y el rendimiento, y aumentar la vida útil” en todos los tipos de electrolizadores energy.gov – y eso es exactamente lo que estamos viendo: membranas más duraderas, catalizadores más baratos, líneas de producción más grandes y diseños más inteligentes.

Impacto ambiental y uso de recursos

En el impulso por el hidrógeno verde, no solo importan las emisiones operativas (los electrolizadores que funcionan con energía renovable no emiten gases de efecto invernadero), sino también la huella ambiental de la construcción y operación de electrolizadores. Cada tecnología tiene diferentes impactos:

- Recursos materiales: Los electrolizadores alcalinos tienen la ventaja de utilizar materiales abundantes en la Tierra para sus componentes principales. Los electrodos suelen ser a base de níquel (a veces con recubrimientos de óxido de níquel o catalizadores de aleación de hierro) y el separador suele ser plástico poroso sin asbesto o diafragmas a base de circonia en los diseños modernos (los sistemas antiguos sí usaban separadores de asbesto, lo cual es un peligro ambiental y para la salud que la industria ha eliminado). El electrolito es KOH, que es una base fuerte pero puede manipularse de manera segura con los procedimientos adecuados y puede reciclarse o neutralizarse al final de su vida útil. Una razón por la que los sistemas alcalinos son de bajo costo es la ausencia de metales preciosos: no se necesita platino ni iridio. Esto también significa que la ampliación de los sistemas alcalinos no enfrenta cuellos de botella críticos de materias primas como podría ocurrir con los sistemas PEM. El acero, el níquel y el hidróxido de potasio están fácilmente disponibles (aunque la minería de níquel tiene sus propias consideraciones ambientales, como el uso de energía y los relaves). Los sistemas alcalinos sí requieren un volumen significativo de electrolito líquido, que normalmente se reemplaza cada cierto tiempo; la eliminación del KOH usado (que puede contener contaminantes por corrosión) debe hacerse con cuidado, pero a menudo puede ser reciclado por el proveedor.

- Uso de recursos en PEM: Los electrolizadores PEM dependen de algunos materiales escasos. El más notable es el Iridio, utilizado como catalizador del ánodo. El iridio es uno de los elementos más raros de la Tierra: es un subproducto de la minería del platino, con una producción global anual de solo unas pocas toneladas. Como se mencionó, si cada MW de PEM utiliza varios gramos de Ir, existe la preocupación de que, sin reducir su uso, el suministro global de Ir podría limitar la expansión de los PEM johncockerill.com johncockerill.com. Por lo tanto, los esfuerzos para reducir el iridio por MEA (por ejemplo, catalizadores avanzados y técnicas de deposición) son cruciales para la sostenibilidad. El platino (catalizador del cátodo) también se utiliza, aunque en cantidades menores y el platino es más disponible (y reciclable de pilas de combustible, etc.). La membrana PEM suele ser un polímero perfluorado (PFSA) – esencialmente un tipo de “químico eterno” PFAS. Estas membranas (por ejemplo, Nafion) funcionan de manera excelente, pero los PFAS están bajo escrutinio debido a su persistencia en el medio ambiente y los posibles riesgos para la salud. Como destacó el informe de John Cockerill, las membranas PEM son PFAS, que pueden acumularse y presentar problemas de eliminación johncockerill.com johncockerill.com. La incineración al final de su vida útil puede destruir los PFAS, pero debe realizarse a alta temperatura en instalaciones especializadas para evitar emisiones. La buena noticia es que la cantidad de membrana por electrolizador no es grande (unos pocos kilogramos), pero sigue siendo un factor a considerar. Algunas investigaciones están explorando membranas sin PFAS para PEM, aunque ninguna iguala comercialmente el rendimiento de Nafion hasta ahora. En el lado positivo, los electrolizadores PEM, al producir hidrógeno de tan alta pureza, evitan la necesidad de pasos adicionales de purificación química y los productos químicos asociados.

- Materiales de óxido sólido: Las SOEC utilizan materiales cerámicos y metálicos que difieren de los anteriores. El electrolito suele ser zirconia estabilizada con itria (YSZ), que básicamente es óxido de circonio con algo de itrio. El circonio no es raro (se extrae como circón), y el itrio es moderadamente abundante (a menudo proviene de minas de tierras raras, pero se necesita en cantidades mucho menores que, por ejemplo, los imanes de neodimio). Los electrodos suelen contener níquel (en un cermet de níquel-YSZ) y óxidos tipo perovskita como ferrita de lantano dopada con estroncio o similar. El estroncio y el lantano también son elementos que deben extraerse (el lantano es una tierra rara ligera, pero nuevamente las cantidades requeridas por celda son relativamente pequeñas). Es importante destacar que las SOEC no requieren metales del grupo del platino ni membranas PFAS, lo cual es una gran ventaja desde el punto de vista de materiales críticos. Utilizan aleaciones de alta temperatura (para placas de interconexión, tuberías) que pueden incluir cromo o cobalto, pero estos son comunes en equipos de alta temperatura. La principal preocupación ambiental con las SOEC podría ser la energía y materiales necesarios para fabricar las celdas cerámicas: sinterización de cerámicas a altas temperaturas, asegurando tolerancias precisas, y el hecho de que, si tienen una vida útil más corta, habría que fabricar reemplazos con mayor frecuencia (lo que significa mayor uso de materiales a lo largo del tiempo). El reciclaje de pilas SOEC es un área aún en desarrollo; en principio, metales como el níquel pueden reciclarse, y las cerámicas pueden triturarse, pero no es tan sencillo como reciclar metales de un sistema PEM o alcalino.

- Uso de agua: Todos los electrolizadores consumen agua: aproximadamente 9 litros de agua por 1 kg de H₂ producido (ya que la reacción es 2 H₂O → 2 H₂ + O₂). En zonas donde el agua es escasa, esto podría ser un factor si se escala a miles de toneladas de hidrógeno. Los sistemas alcalinos y PEM suelen requerir agua desionizada (para evitar incrustaciones minerales o envenenamiento de la membrana). Las SOEC también necesitan agua purificada (y convertida en vapor). El consumo de agua es idéntico en términos químicos; sin embargo, las necesidades de enfriamiento pueden diferir. Los sistemas alcalinos pueden requerir más agua de enfriamiento en plantas grandes (porque operan continuamente y a menor temperatura, la energía excedente se rechaza como calor de baja calidad), mientras que las SOEC podrían utilizar más internamente el calor de alta calidad. Si se usan electrolizadores con agua de mar, normalmente se coloca una unidad de desalinización antes, lo que tiene su propio costo energético y producción de salmuera, pero en grandes proyectos costeros eso se tiene en cuenta (y el requerimiento de agua para, por ejemplo, 1 tonelada de H₂ es ~9 toneladas de agua, trivial comparado con la producción de agua de una planta desalinizadora mediana). Es interesante notar que un estudio de la IEA encontró que la electrólisis alcalina para una producción dada de hidrógeno utiliza menos agua de alta pureza que la reforma de metano con vapor (SMR), pero podría usar más agua de mar si se cuentan las necesidades de enfriamiento, aunque estas comparaciones dependen del diseño del sistema 9 .

- Emisiones de la fuente de electricidad: Desde una perspectiva ambiental, la huella de carbono del hidrógeno producido por electrólisis depende totalmente de la fuente de energía. Si la electricidad proviene de renovables o nuclear, el hidrógeno es esencialmente cero carbono. Pero si se utiliza electricidad de la red (con mezcla fósil), entonces las emisiones efectivas pueden ser significativas (aunque en muchas regiones están disminuyendo a medida que las redes se vuelven más limpias). Los tres tipos de electrolizadores en sí no producen CO₂ – solo oxígeno como subproducto. Sin embargo, su fabricación tiene un costo de carbono incorporado (acero, cemento para la construcción de la planta, etc.). Los análisis de ciclo de vida muestran que la fase de uso domina los impactos (debido al consumo de electricidad), por lo que descarbonizar la energía es la principal palanca para hacer que el hidrógeno sea “verde”.

- Fin de vida útil y reciclaje: Los electrolizadores alcalinos consisten principalmente en estructuras de acero, electrodos de níquel y algunos componentes plásticos – estos pueden reciclarse (el níquel y el acero son metales comúnmente reciclados). El electrolito KOH puede neutralizarse. Las pilas PEM contienen platino e iridio valiosos – ya existen procesos de reciclaje (similares al reciclaje de convertidores catalíticos usados o pilas de combustible) para recuperar estos metales, lo cual es positivo tanto económica como ambientalmente. La membrana (PFAS) requiere una eliminación cuidadosa. Las pilas SOEC, al ser relativamente nuevas, aún no tienen procesos de reciclaje establecidos, pero los investigadores están estudiando cómo recuperar materiales o desechar de manera segura las celdas gastadas. Afortunadamente, ninguno de los tipos de electrolizadores contiene metales pesados tóxicos como plomo o mercurio. La principal “bandera tóxica” es el polímero PFAS en PEM, que, como se mencionó, está bajo escrutinio regulatorio; probablemente la industria se asegurará de que esos polímeros sean reciclados o incinerados adecuadamente al final de su vida útil para evitar su liberación al medio ambiente.

En términos generales, los electrolizadores alcalinos tienen la menor huella de materiales exóticos, PEM presenta el desafío de los metales preciosos y los PFAS, y SOEC evita los metales preciosos pero utiliza cerámicas avanzadas y requiere más energía para su fabricación. En el lado positivo, todas estas tecnologías permiten una cadena de suministro de hidrógeno con cero emisiones de gases de efecto invernadero en su uso, lo cual es un gran beneficio ambiental si desplaza al hidrógeno de origen fósil (o a los combustibles fósiles en el uso final). Los expertos enfatizan que gestionar el suministro de materiales críticos (como el iridio) y garantizar una fabricación sostenible será importante a medida que escalemos de megavatios hoy a gigavatios en los próximos años johncockerill.com 10 .

Opiniones y perspectivas de expertos

¿Qué dicen los expertos de la industria y los analistas sobre estas tecnologías y su futuro? Algunas citas y puntos de vista reveladores ayudan a ilustrar el panorama:

- No hay una solución única para todos: Un análisis reciente de John Cockerill (un proveedor líder de electrolizadores) concluyó que “No existe una sola tecnología de electrolizador que tenga un mejor desempeño en todas las dimensiones” johncockerill.com. La mejor elección depende del caso de uso y de las prioridades, ya sea costo, eficiencia, escalabilidad o pureza. Por ejemplo, si el costo de capital más bajo y la confiabilidad comprobada son primordiales (por ejemplo, para una gran planta química), se podría preferir la tecnología alcalina. Si el espacio es limitado o la energía es variable, PEM podría ser mejor. Esto subraya que cada tecnología tiene su nicho, y muchos expertos creen que se necesitará un portafolio de todas ellas. Como señala además el informe de John Cockerill, “la tecnología alcalina… puede escalarse fácilmente a medida que cambian las necesidades, ofreciendo una producción robusta y confiable para la mayoría de las industrias, mientras que sectores especializados como el transporte pueden encontrar que la pureza y el tamaño compacto de PEM son la mejor opción” johncockerill.com 11 .

- Sobre la importancia de la eficiencia: El Dr. Ravi Prasher, CTO de Bloom Energy (que fabrica SOEC), destacó lo crucial que es la eficiencia para la economía: “La cantidad de electricidad que necesita el electrolizador para producir hidrógeno será el factor más determinante en el costo de producción de hidrógeno. Por esta razón, la eficiencia … se convierte en la cifra de mérito más crítica.” hydrogentechworld.com. Esto refleja una opinión común entre expertos de que, si bien los costos de capital están bajando, el costo operativo (impulsado por el consumo de energía) será el factor clave de diferenciación, especialmente a medida que los proyectos escalen y la energía se convierta en un gasto importante. Su comentario se produjo cuando Bloom demostró su SOEC de alta eficiencia, y señaló que su sistema de 4 MW estaba produciendo hidrógeno a 37.7 kWh por kg (inusualmente bajo debido al uso de vapor) y que incluso a carga parcial su eficiencia superaba a otras tecnologías hydrogentechworld.com hydrogentechworld.com. Logros como estos alimentan el optimismo de que las mejoras tecnológicas pueden reducir sustancialmente los costos del hidrógeno.

- Flexibilidad y Almacenamiento de Energía: En referencia a la integración del hidrógeno con energías renovables, el CEO de Bloom, KR Sridhar, enfatizó el papel de los electrolizadores en el almacenamiento de energía: “El hidrógeno será esencial para almacenar energía intermitente y recortada y para descarbonizar el uso de energía industrial. Los electrolizadores comercialmente viables son la clave para resolver el rompecabezas del almacenamiento de energía.” hydrogentechworld.com. Él sostiene que los electrolizadores avanzados como SOEC ofrecen “tecnología inherentemente superior y ventajas económicas” a largo plazo hydrogentechworld.com, pero esta es, por supuesto, la perspectiva de un defensor de SOEC. No obstante, muchos expertos en energía sí ven al hidrógeno (producido por cualquier tecnología de electrólisis cuando hay excedente de renovables) como una pieza clave para el almacenamiento estacional y los sectores difíciles de descarbonizar.

- Escalado Industrial e Inversión: Fatih Birol, Director Ejecutivo de la IEA, señaló a finales de 2023 que “El crecimiento en nuevos proyectos sugiere un fuerte interés de los inversores en desarrollar la producción de hidrógeno de bajas emisiones”, pero también advirtió que muchos proyectos anunciados deben realmente llegar a la fase de construcción iea.org illuminem.com. Destacó que la demanda de hidrógeno limpio debe consolidarse para dar confianza a las inversiones en electrolizadores carboncredits.com. Esto responde a una preocupación más amplia de los expertos: el apoyo político y de mercado debe crecer en paralelo con la tecnología. A partir de 2025, los gobiernos de Europa, Norteamérica, China y otros lugares están implementando incentivos (créditos fiscales, subsidios, acuerdos de compra de hidrógeno) para cerrar la brecha de costos y estimular la adopción. Estas medidas son cruciales, según los líderes de la industria, para escalar el despliegue de electrolizadores de cientos de MW hoy a las decenas de GW por año necesarias para los objetivos climáticos iea.org 12 .

- Perspectiva sobre las nuevas tecnologías: Algunos expertos en el ámbito académico advierten que, aunque tecnologías nuevas como AEM y SOEC son emocionantes, no deberían desviar la atención de la implementación de lo que ya está disponible. El profesor Jack Brouwer de UC Irvine (investigador en energía de hidrógeno) dijo en un panel de 2024 que deberíamos “implementar, implementar, implementar” las tecnologías PEM y alcalinas ya probadas, incluso mientras continúa la I+D en la próxima generación, porque alcanzar la escala reduce los costos y aprendemos haciendo (cita parafraseada del evento). Esta visión pragmática es común: usar las herramientas comerciales disponibles (AWE/PEM) para empezar a reducir emisiones, mientras se sigue fomentando la nueva tecnología para el futuro.

- Liderazgo de Europa y seguridad energética: Nils Aldag, CEO de Sunfire, hablando sobre el proyecto MultiPLHY SOEC, afirmó “Proyectos innovadores de hidrógeno como MultiPLHY están sentando las bases para asegurar la posición de Europa como líder global en tecnologías limpias.” energytech.com. Esto refleja un sentimiento en Europa de que impulsar los límites en electrólisis (ya sea SOEC de alta eficiencia o plantas alcalinas a escala gigavatio) no solo ayuda a los objetivos climáticos, sino que también construye una industria nacional para la transición energética. Su énfasis en la posición de Europa muestra cómo los proyectos de electrólisis son fuente de orgullo tecnológico y competencia internacional.

En conclusión, los expertos en general reconocen que cada tipo de electrólizador tiene fortalezas distintas y que el rápido ritmo de innovación es una señal positiva. El consenso es que necesitaremos todas las tecnologías de electrólisis para satisfacer diversas demandas: alcalina para hidrógeno a granel y bajo costo; PEM para aplicaciones dinámicas y de alta pureza; y SOEC para sistemas integrados de alta eficiencia. El enfoque ahora está en escalar la fabricación, reducir los costos y mejorar la durabilidad. Como lo expresó sucintamente la IEA, se necesita innovación continua para “reducir los costos de capital generales, aunque esos esfuerzos también deben considerar los compromisos con la vida útil y la eficiencia” energy.gov. Equilibrar esos factores es la clave del juego.

Noticias y desarrollos recientes (2024–2025)

En los últimos dos años se han anunciado proyectos y asociaciones de electrólisis de hidrógeno a un ritmo acelerado. Aquí algunos de los desarrollos recientes más destacados:

- Proyectos récord: A mediados de 2023, Sinopec de China puso en marcha la planta de hidrógeno verde más grande del mundo en Xinjiang: una matriz de electrólisis alcalina de 260 MW, como se mencionó antes. Para finales de 2024, esa planta estaba aumentando la producción y destacaba tanto la ambición de China como algunos desafíos de la curva de aprendizaje (los informes indicaron que inicialmente funcionaba solo al ~30% de utilización mientras ajustaban los sistemas) energynews.biz. En otros lugares, en Europa, grandes proyectos alcanzaron hitos: en julio de 2024 Shell tomó la decisión final de inversión para el electrolizador PEM Refhyne II de 100 MW en Alemania (que estará operativo en 2027) reuters.com refhyne.eu, y en el mismo mes el Banco Europeo de Hidrógeno Verde realizó su primera subasta para apoyar 3 millones de toneladas de H₂, dando a los proyectos apoyo de precios a largo plazo iea.org iea.org – una innovación política para asegurar la compra de grandes despliegues de electrólisis.

- Alianzas público-privadas: Las grandes compañías de petróleo y gas se han estado asociando con empresas de electrólisis. Por ejemplo, BP y Thyssenkrupp Nucera anunciaron una colaboración en 2024 para desplegar 500 MW de electrólisis en las refinerías de BP. ExxonMobil invirtió en Electric Hydrogen (una startup estadounidense que desarrolla sistemas PEM avanzados) para trabajar en soluciones de menor costo para hidrógeno industrial. Y en un movimiento destacado en upstream, Saudi Aramco invirtió en 2025 en una empresa surcoreana para desarrollar electrólisis de óxido sólido para hidrógeno de bajo costo, vinculándolo con el uso potencial de calor de refinerías.

- SOEC en la fabricación de acero: Un piloto innovador fue lanzado por CSIRO y BlueScope Steel en Australia, donde un electrólizador tubular SOEC funcionó durante 1.000 horas utilizando calor residual de una planta de acero para producir hidrógeno csiro.au. Esta prueba de finales de 2024 demostró tanto eficiencia como durabilidad, marcando una de las primeras pruebas reales de SOEC en la industria del acero (que eventualmente podría usar hidrógeno para reemplazar el carbón en la reducción de hierro). En Europa, Salzgitter Steel está trabajando con Sunfire para incorporar una unidad SOEC en una acería para 2025 como parte del proyecto SALCOS de Salzgitter para descarbonizar la producción de acero.

- Empresas eléctricas ingresan al hidrógeno: Los productores de electricidad están considerando los electrolizadores para almacenar el excedente de energía y crear nuevos ingresos. En 2024, NextEra Energy (un importante desarrollador de energías renovables en EE. UU.) anunció planes para varios cientos de MW de electrolizadores para usar energía eólica y solar restringida en Texas y producir hidrógeno verde para industrias cercanas. De manera similar, EDF en Francia inició un proyecto que combina un reactor nuclear con un electrolizador PEM de 30 MW para suministrar hidrógeno para la producción de fertilizantes; curiosamente, utilizando la producción nuclear constante en lugar de dejar que el reactor module, lo que indica que incluso los productores de carga base ven el hidrógeno como una vía de salida.

- Hubs de hidrógeno y financiamiento: El programa estadounidense “Hydrogen Hub” (respaldado por la ley de infraestructura de 2021) otorgó a finales de 2023 casi 8 mil millones de dólares a consorcios regionales, muchos de los cuales involucran grandes despliegues de electrolizadores. Por ejemplo, el hub de hidrógeno de California planea ~150 MW de electrolizadores (algunos PEM, otros alcalinos) para suministrar combustible para el transporte; el hub del Medio Oeste usará energía nuclear para hidrógeno (probablemente tecnología PEM o alcalina), y el hub de Texas integra energía eólica/solar masiva para hidrógeno en uso petroquímico. Estos hubs impulsarán pedidos para los fabricantes de electrolizadores y servirán como campo de pruebas para diferentes tecnologías bajo diversas condiciones.

- Nuevos productos en envío: En el ámbito corporativo, Nel Hydrogen entregó las primeras unidades de su nueva línea de electrolizadores alcalinos totalmente automatizada a un proyecto de 20 MW en 2024, demostrando su capacidad para reducir los costos de fabricación hasta en un 40%. Plug Power presentó un electrolizador PEM modular de 5 MW (llamado “ML 5”) dirigido a una fácil implementación para proyectos de alrededor de 100 MW (instalando 20 módulos). McPhy comenzó la construcción de su Gigafábrica en Francia para electrolizadores tanto alcalinos como AEM tras asegurar grandes pedidos. Y Enapter comenzó a enviar sus módulos de electrolizadores AEM producidos en masa desde su nueva planta en Alemania en 2023, con el objetivo de instalarlos por miles de manera escalable.

- Seguridad y normas: Junto con el crecimiento, hay un enfoque en la seguridad y las normas. En 2024, la Comisión Electrotécnica Internacional (IEC) publicó normas actualizadas para la seguridad de los electrolizadores, cubriendo todo desde el aislamiento eléctrico hasta la detección de fugas de hidrógeno, que los fabricantes están adoptando. También hubo un incidente en un gran proyecto en Asia donde algunos módulos de electrolizadores alcalinos tuvieron que ser apagados debido a fallas en los sellos que causaron fugas de lejía hydrogeninsight.com – lo que refuerza la necesidad de una ingeniería robusta y el intercambio de mejores prácticas a medida que más plantas grandes pioneras entran en funcionamiento. La industria respondió formando un nuevo foro de seguridad bajo el Hydrogen Council para difundir las lecciones aprendidas.

- Dinámica del mercado: Para 2025, hemos visto un ligero exceso de oferta de manufactura en algunas regiones (por ejemplo, China), lo que en realidad ayudó a reducir los precios. La IEA señaló que la capacidad global de manufactura (25 GW/año en 2023) está muy por encima del despliegue actual (~1 GW/año) iea.org iea.org. Esto ha llevado a precios competitivos y cierta consolidación; por ejemplo, a principios de 2025 se rumorea que una importante empresa de equipos de petróleo y gas podría adquirir una de las start-ups de electrolizadores más pequeñas para integrarla en su portafolio.

Todos estos desarrollos apuntan a una cosa: las tecnologías de electrolizadores están saliendo del laboratorio y la fase piloto para entrar en el despliegue industrial a gran escala. Los gobiernos las están respaldando, las grandes empresas están invirtiendo y los desafíos de ingeniería se están resolviendo uno a uno. A medida que los despliegues escalen, veremos aún más aprendizaje y perfeccionamiento del papel de cada tecnología.

Conclusión

Al comparar los electrolizadores PEM, alcalinos y de óxido sólido lado a lado, queda claro que cada uno tiene ventajas únicas:

- La electrólisis alcalina ofrece bajo costo, confiabilidad probada y es ideal para la producción de hidrógeno a gran escala donde hay espacio y operación estable disponibles.

- La electrólisis PEM proporciona flexibilidad, respuesta rápida e hidrógeno de alta pureza, lo que la hace perfecta para la integración con renovables variables y casos de uso que requieren sistemas compactos y de alto rendimiento.

- La electrólisis de óxido sólido tiene la promesa de la máxima eficiencia e integración con fuentes de calor, lo que podría revolucionar la producción de hidrógeno en entornos industriales si su durabilidad y costos continúan mejorando.

La elección entre ellas depende de los detalles del proyecto: fuente de energía, producción y pureza de hidrógeno requeridas, presupuesto y perfil operativo dinámico. Como dijo sabiamente una fuente de la industria, “dependiendo de tu caso de uso, una puede ser más adecuada: el costo de la electricidad, las necesidades de presión, el espacio y otros factores determinarán la decisión” johncockerill.com 13 .

Lo alentador es que las tres tecnologías están avanzando rápidamente. Los costos están bajando (gracias a la I+D y las economías de escala), las eficiencias están aumentando y nuevas soluciones están abordando limitaciones pasadas (desde mejores catalizadores en PEM, hasta sistemas alcalinos más responsivos, hasta pilas SOEC de mayor vida útil). El periodo 2024–2025 especialmente ha mostrado una oleada de innovación y las primeras implementaciones de muchos conceptos “de próxima generación”.

Los expertos creen que el hidrógeno verde desempeñará un papel crucial en una economía de cero emisiones netas; y lograrlo dependerá de utilizar el electrolizador adecuado para cada tarea. Ya sea una unidad alcalina produciendo hidrógeno para fertilizantes de amoníaco, una fila de unidades PEM siguiendo la carga de un parque eólico, o un SOEC de alta temperatura aprovechando el calor residual en una refinería, cada uno contribuye a reducir las emisiones en sectores que tienen pocas otras opciones (como la industria pesada, los productos químicos y el transporte de larga distancia).

Es probable que en los próximos años veamos una enorme ampliación de la capacidad de electrolizadores a nivel mundial: de alrededor de 1 GW instalado en la actualidad a cientos de GW previstos para 2030 iea.org iea.org. Esta expansión, respaldada por políticas e inversión privada, impulsará aún más las mejoras. Con el tiempo, también podríamos ver sistemas híbridos (que utilicen tanto PEM como alcalinos juntos para cubrir diferentes rangos de operación, o SOEC para la base y PEM para picos de demanda, etc.). La colaboración y la sana competencia entre las tecnologías impulsarán la eficiencia y la reducción de costos, beneficiando a la economía del hidrógeno en su conjunto.

En resumen, los electrolizadores PEM, alcalinos y SOEC tienen cada uno un papel vital que desempeñar. El “ganador” de esta competencia no es una tecnología superando a las otras, sino el clima y las industrias que obtienen un conjunto de soluciones para producir hidrógeno limpio. Como bromeó el experto en hidrógeno Paul Martin, preguntar cuál es el mejor electrolizador es como preguntar “¿cuál es la mejor herramienta: un martillo, una llave inglesa o un destornillador?”; depende del trabajo, y lo mejor es tener una caja de herramientas bien equipada. Con innovación y despliegue continuos, estas tecnologías de electrolizadores impulsarán juntas la transición del hidrógeno verde de un nicho a una solución transformadora a nivel global.

Fuentes:

- Departamento de Energía de EE. UU. – Producción de hidrógeno: Electrólisis (Cómo funcionan los electrolizadores, condiciones de operación) energy.gov 14

- Agencia Internacional de Energía (IEA) – Informe “Electrolysers” 2024 (estado de la tecnología, costos, eficiencias y proyectos) iea.org 15

- Electric Hydrogen Co. – Libro blanco 2024 (análisis de eficiencia y costos de PEM vs alcalino) eh2.com 3

- John Cockerill Hydrogen – Informe técnico 2024 (comparación alcalino vs PEM, cuota de mercado y materiales) johncockerill.com 16

- Hydrogen Insight – Leigh Collins, “Se instala el electrolizador de óxido sólido más grande del mundo” (ventaja de eficiencia y costo de SOEC) 17

- Hydrogen Tech World – “Bloom Energy comienza a producir hidrógeno en SOEC de la NASA” (rendimiento de SOEC de 4 MW de Bloom y citas de expertos) hydrogentechworld.com 18

- EnergyTech Magazine – “Sunfire instala SOEC de 2,6 MW en Neste” (detalles operativos de SOEC y cita del CEO de Sunfire) energytech.com 19

- Reuters – Andrew Hayley, “La primera planta de hidrógeno verde de Sinopec inicia producción” (detalles del proyecto alcalino de 260 MW) reuters.com 20

- IEA – Perspectivas de innovación (reducción de iridio, nuevos récords de eficiencia en electrolizadores, catalizador de Toshiba) iea.org 21

- Stargate Hydrogen – Blog “Electrolizadores PEM vs Alcalinos” (explicación accesible de pros/contras) stargatehydrogen.com 22

- Shanghai H-Ray – Comunicado de prensa 2024 (reducción de costos de PEM y perspectivas) 4