- Les trois grandes familles d’électrolyseurs sont l’alcalin, le PEM et l’oxyde solide (SOEC), avec des températures opérationnelles typiques de 60–100 °C pour l’alcalin et le PEM, et 700–850 °C pour le SOEC.

- En pratique, l’efficacité électrique est similaire entre alcalin et PEM, nécessitant environ 55–60 kWh d’électricité par kilogramme de H₂ produit (≈55–65 % de rendement PCI).

- Le SOEC peut atteindre une efficacité électrique supérieure autour de 80 % PCI ou plus lorsque la chaleur est disponible, Sunfire ayant atteint 84 % PCI en pilote et Bloom Energy démontrant 25 % d’amélioration grâce à la chaleur résiduelle sur une unité de 4 MW pour la NASA.

- Le coût d’investissement (CapEx) est d’environ 2000 $/kW pour l’alcalin, ~2450 $/kW pour le PEM et 2000–3000 $/kW pour le SOEC en pilote, avec une projection PEM coûtant environ deux fois plus que l’alcalin d’ici 2030 selon un fabricant chinois.

- Les durées de vie typiques vont de 60 000–90 000 heures (alcalin), 60 000–80 000 heures (PEM) et environ 20 000 heures (SOEC) avec un objectif de 40 000–60 000 heures.

- Le PEM produit un hydrogène ultra-pur (>99,999 %) et évite la purification en aval, tandis que l’alcalin peut nécessiter une purification et que les SOEC présentent aussi des défis liés à la durabilité.

- L’intégration avec les renouvelables est favorable au PEM grâce à ses réponses rapides et à l’efficacité à charge partielle, l’alcalin suit mais plus lent et le SOEC est moins adapté à l’intermittence.

- Projets emblématiques: Sinopec Xinjiang en Chine — 260 MW d’électrolyseurs alcalins mis en service en 2023 produisant jusqu’à 20 000 tonnes d’H₂ par an; Shell Refhyne II — 100 MW PEM en Allemagne avec mise en service prévue en 2027.

- Des avancées SOEC notables incluent Neste avec un SOEC de 2,6 MW en 2023 et Bloom Energy avec un pilote SOEC de 4 MW à Ames/NASA, Topsoe visant 500 MW/an de SOEC d’ici 2025.

- L’IEA prévoit plus de 160 GW/an de capacité annoncée d’ici 2030, les incitations publiques et hydrogen hubs (8 milliards de dollars fin 2023) accélérant le déploiement à l’échelle mondiale.

Les électrolyseurs à hydrogène sont au cœur de la révolution de l’hydrogène vert. Dans cette comparaison complète, nous explorons les trois principales technologies d’électrolyse de l’eau – Proton Exchange Membrane (PEM), Alcaline, et Solid Oxide (SOEC) – en mettant en avant leur fonctionnement, leur efficacité, leurs coûts, leur durabilité, et les derniers développements en 2024–2025. Nous examinerons également quelles technologies conviennent aux énergies renouvelables intermittentes, qui sont les leaders du marché, les nouvelles innovations à l’horizon, les considérations environnementales, et ce que disent les experts sur l’avenir de ces électrolyseurs.

Principes de fonctionnement et chimie

Électrolyseurs alcalins : Les systèmes alcalins sont la technologie d’électrolyseur la plus ancienne et la plus établie. Ils utilisent un électrolyte liquide (généralement de l’hydroxyde de potassium, KOH) et des électrodes à base de nickel. Lorsqu’un courant est appliqué, l’eau à la cathode se divise pour produire du gaz hydrogène et des ions hydroxyde (OH⁻). Les ions OH⁻ migrent à travers l’électrolyte vers l’anode, où ils se combinent pour former du gaz oxygène et de l’eau energy.gov energy.gov. La réaction globale est simplement la dissociation de l’eau en H₂ et O₂. Comme l’électrolyte est liquide, les cellules alcalines fonctionnent généralement à des températures modérées (< 100 °C, souvent autour de 60–80 °C) energy.gov stargatehydrogen.com. Ce design mature est utilisé depuis des décennies (par exemple dans l’industrie chlore-soude et les usines d’engrais) et est reconnu pour sa robustesse et sa simplicité. L’hydrogène produit par les électrolyseurs alcalins est de haute pureté mais peut contenir de faibles traces d’humidité ou de KOH, donc une purification en aval peut être nécessaire pour obtenir de l’hydrogène de qualité pile à combustible 1 .

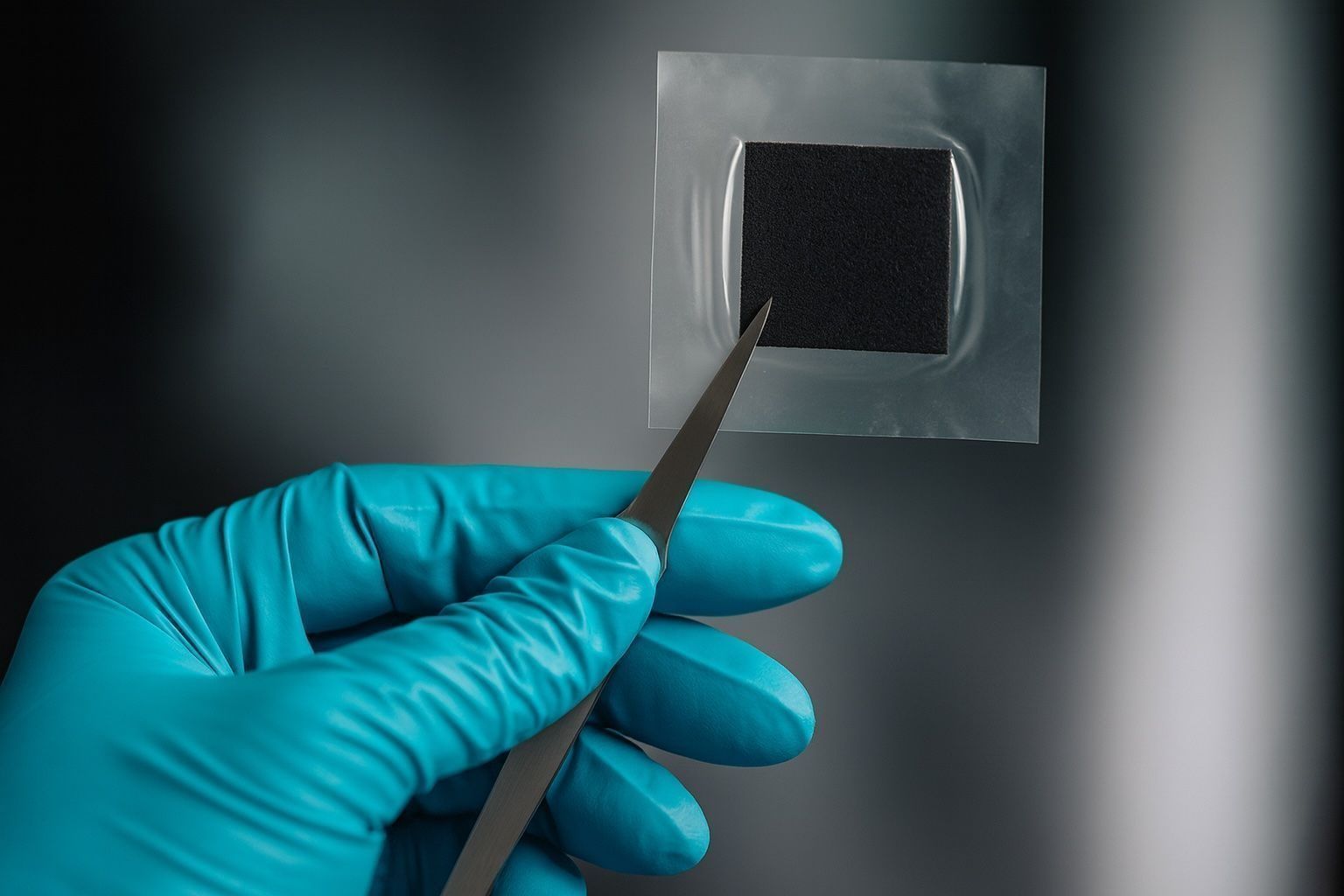

Électrolyseurs à membrane échangeuse de protons (PEM) : Les électrolyseurs PEM utilisent une membrane polymère solide (une membrane échangeuse de protons) comme électrolyte. L’eau est introduite du côté de l’anode, où elle se divise en oxygène, protons (H⁺) et électrons energy.gov. La membrane ne conduit que les protons, donc les ions H⁺ traversent la membrane jusqu’à la cathode. Là, ils se recombinent avec les électrons (fournis via le circuit externe) pour former du gaz hydrogène energy.gov. La PEM elle-même empêche le mélange des gaz, produisant ainsi de l’hydrogène de très grande pureté (souvent >99,999 %) à la cathode stargatehydrogen.com stargatehydrogen.com. Les électrolyseurs PEM fonctionnent à des températures relativement basses (typiquement ~50–80 °C), similaires aux systèmes alcalins energy.gov. Ils nécessitent des catalyseurs en métaux précieux (iridium à l’anode, platine à la cathode) et une alimentation en eau hautement purifiée. L’électrolyte solide et le transport rapide des protons permettent une réponse et un démarrage rapides, rendant les unités PEM très flexibles en fonctionnement stargatehydrogen.com 2 .

Électrolyseurs à oxyde solide (SOEC) : Les cellules d’électrolyse à oxyde solide fonctionnent selon un principe fondamentalement différent – à hautes températures (généralement 700–850 °C) en utilisant un électrolyte céramique solide qui conduit les ions oxygène (O²⁻) energy.gov energy.gov. Au lieu d’eau liquide, de la vapeur d’eau est fournie à la cathode. Là, la vapeur d’eau (H₂O) est réduite : elle capte des électrons et est dissociée en hydrogène gazeux (H₂) et ions oxygène energy.gov. Les ions O²⁻ migrent à travers l’électrolyte céramique vers l’anode, où ils libèrent des électrons et forment du gaz O₂ energy.gov. En somme, les SOEC sont comme des piles à combustible à oxyde solide fonctionnant à l’envers – ils utilisent de l’électricité (et de la chaleur) pour dissocier la vapeur d’eau en H₂ et O₂. Le fonctionnement à haute température signifie qu’une partie de l’énergie d’entrée est fournie sous forme de chaleur, ce qui réduit l’énergie électrique requise par kg d’hydrogène produit. Les SOEC tirent souvent parti de la chaleur résiduelle des procédés industriels ou de sources de chaleur concentrée (même des centrales nucléaires) pour améliorer leur efficacité energy.gov hydrogentechworld.com. Cela se fait au prix de matériaux céramiques complexes et de la nécessité de maintenir des températures de fonctionnement élevées. (Notamment, la R&D se poursuit sur l’électrolyse céramique à température intermédiaire autour de 500–600 °C avec de nouveaux matériaux energy.gov, mais les unités SOEC commerciales actuelles fonctionnent encore à ~750 °C ou plus.)

Rendement et températures de fonctionnement

Efficacité électrique : En termes pratiques, les électrolyseurs alcalins conventionnels et PEM ont des rendements similaires – contrairement à certaines idées reçues selon lesquelles l’un serait intrinsèquement plus efficace que l’autre. Lorsqu’on les compare sur une base équivalente (rendement total du système à pleine charge), « presque tous les rendements PEM et alcalins se situent dans la même fourchette » eh2.com. Les systèmes commerciaux typiques nécessitent environ 55–60 kWh d’électricité par kilogramme de H₂ produit eh2.com, ce qui correspond à environ 55–65 % de rendement (sur la base du pouvoir calorifique inférieur). En d’autres termes, les unités alcalines et PEM consomment toutes deux un peu moins de 60 kWh pour produire 1 kg de H₂ (qui contient ~33 kWh d’énergie PCI). Chaque technologie présente des particularités de conception – par exemple, les cellules alcalines peuvent perdre un peu de rendement à des densités de courant très élevées, et les systèmes PEM peuvent afficher un rendement de pointe légèrement supérieur à charge partielle – mais en pratique, leurs performances moyennes sont comparables eh2.com eh2.com. Des données récentes provenant de dizaines de projets montrent que les électrolyseurs alcalins et PEM se situent dans la même plage de rendement lorsque toutes les pertes (pile + auxiliaires) sont prises en compte 3 .

Efficacité des SOEC à haute température : Les électrolyseurs à oxyde solide peuvent atteindre une efficacité électrique supérieure en utilisant la chaleur pour accomplir une partie du travail de dissociation de l’eau. En fait, un SOEC bien exploité peut produire 20 à 25 % d’hydrogène en plus par kW de puissance d’entrée qu’une unité PEM ou alcaline de taille équivalente hydrogentechworld.com. Par exemple, en 2023, un système SOEC Bloom Energy de 4 MW à la NASA aurait généré de l’hydrogène 25 % plus efficacement que l’électrolyse à basse température (PEM/AWE) hydrogentechworld.com. Sunfire (un développeur allemand de SOEC) a également atteint environ 84 % d’efficacité PCI dans son unité SOEC multi-mégawatts en utilisant la chaleur résiduelle iea.org. Cependant, il est important de noter que l’avantage d’efficacité du SOEC n’existe que lorsque de la vapeur à haute température est disponible ; de l’énergie reste nécessaire pour générer cette vapeur. Si un SOEC est alimenté avec de la vapeur chauffée de façon externe (par exemple en utilisant la chaleur résiduelle industrielle ou la chaleur d’un réacteur nucléaire), la consommation d’électricité par kg d’H₂ est considérablement plus faible que pour un système PEM/alcalin iea.org hydrogentechworld.com. Sans source de chaleur externe, un SOEC devrait utiliser une partie de sa propre électricité d’entrée pour se chauffer, ce qui réduit le gain net. En résumé, le SOEC offre l’efficacité théorique la plus élevée des trois – de l’ordre de 80 % ou plus – mais atteindre ces niveaux dépend de l’intégration de l’électrolyseur avec une source de chaleur.

Plages de température de fonctionnement : La température de fonctionnement est un facteur clé de différenciation :

- Alcalin : ~60–100 °C dans la plupart des conceptions energy.gov stargatehydrogen.com. Cette température modérée est nécessaire pour une bonne conductivité ionique dans l’électrolyte liquide, mais reste suffisamment basse pour que des matériaux courants (acier, nickel) puissent être utilisés facilement.

- PEM : ~50–80 °C, parfois jusqu’à ~90 °C energy.gov stargatehydrogen.com. Les systèmes PEM fonctionnent à une température un peu plus basse que les alcalins, car la conductivité et la durabilité de la membrane polymère sont optimales dans cette plage. Le fonctionnement à basse température permet un démarrage et un arrêt rapides.

- SOEC :~700–850 °C pour les céramiques à ions oxyde energy.gov energy.gov. Cette température élevée nécessite des cellules céramiques spécialisées et une isolation. Cela signifie également que les SOEC ne peuvent pas être allumés/éteints rapidement à froid – ils doivent généralement rester chauds (ou être chauffés lentement) pour éviter le choc thermique.

Coût d’investissement (CapEx) et coût d’exploitation (OpEx)

Dépenses d’investissement (CapEx) : Les électrolyseurs alcalins ont un avantage en termes de coût initial grâce à l’utilisation de matériaux simples et peu coûteux ainsi qu’à des décennies d’expérience en fabrication. Selon des analyses récentes, les systèmes alcalins présentent le CapEx le plus bas par kW parmi les trois technologies. Par exemple, l’Agence internationale de l’énergie (AIE) a rapporté des coûts d’installation typiques d’environ 2 000 $ par kW pour les électrolyseurs alcalins contre environ 2 450 $ par kW pour les systèmes PEM iea.org. (Sur des marchés comme la Chine, où les unités alcalines sont produites en masse, les prix peuvent descendre jusqu’à 750–1 300 $/kW pour les modules alcalins iea.org.) L’écart de coût provient de la membrane et du catalyseur coûteux du PEM : les électrodes PEM utilisent des métaux du groupe du platine comme l’iridium et le platine, et la membrane elle-même est un polymère perfluoré onéreux. Ces matériaux spécialisés font que les systèmes PEM sont environ 20 % plus chers que les alcalins dans les projets actuels iea.org. Cela dit, les coûts du PEM ont chuté rapidement – sur une base fabriquée (non installée), les systèmes PEM récents sont estimés à environ 700–1 100 $/kW à faible volume de production energy.gov, soit à peine au-dessus de la fourchette de 500–750 $/kW pour l’alcalin energy.gov. À mesure que la technologie PEM se développe, les experts prévoient que l’écart se réduira. En fait, un fabricant chinois de PEM a estimé qu’en 2030, les électrolyseurs PEM pourraient coûter environ deux fois plus cher que les alcalins (contre plusieurs fois plus cher historiquement) 4 .

Les électrolyseurs à oxyde solide ne sont pas encore produits à grande échelle, donc leur CapEx actuel est élevé. Les unités SOEC à l’échelle pilote sont aujourd’hui proposées dans la fourchette de 2 000 à 3 000 $/kW energy.gov. Cependant, des réductions de coûts majeures sont attendues à mesure que la technologie mûrit. Des entreprises comme Bloom Energy et Topsoe visent à produire en masse des SOEC sur des lignes automatisées d’ici la fin des années 2020, ce qui pourrait faire baisser les coûts à quelques centaines de dollars par kW à long terme energy.gov iea.org. En résumé, l’alcalin est le moins cher à l’achat, le PEM est ~20–30 % plus cher pour l’instant, et le SOEC est actuellement le plus coûteux (prix à l’échelle pilote) mais a une trajectoire d’amélioration.

Coût d’exploitation : La majeure partie du coût d’exploitation de tout électrolyseur est l’électricité. C’est pourquoi l’efficacité est cruciale – une différence d’efficacité de 5 % peut changer de façon significative le coût en $/kg d’hydrogène lorsque l’électricité est chère. Sur ce point, l’avantage d’efficacité du SOEC peut se traduire par un coût d’électricité par kg H₂ plus bas si de la chaleur bon marché est disponible (pour la vapeur). Pour le PEM par rapport à l’alcalin, puisque leurs rendements sont similaires, le coût d’électricité par kg est à peu près le même. Les différences d’OpEx proviennent plutôt de la maintenance et du remplacement des piles (voir section suivante) et de la façon dont l’électrolyseur est exploité (charge stable ou variable). Une nuance : les électrolyseurs PEM peuvent souvent fonctionner à des densités de courant plus élevées (plus de production d’hydrogène par surface de cellule) mais au prix d’une légère perte d’efficacité et d’une dégradation plus rapide energy.gov. Les opérateurs peuvent choisir de faire fonctionner les piles PEM un peu plus fort (obtenir plus d’hydrogène d’une unité plus petite) ou de réduire la charge pour plus d’efficacité – c’est un compromis de conception/exploitation. Les systèmes alcalins, en revanche, utilisent souvent des surfaces de cellule plus grandes et ne poussent pas des courants aussi élevés par cm², ce qui contribue à leur taille physique plus importante mais aussi à leur stabilité à long terme.

Les coûts de maintenance (pièces de rechange, main-d’œuvre) entrent aussi dans l’OpEx. Les systèmes alcalins peuvent nécessiter une gestion périodique de l’électrolyte liquide (par exemple, filtrer ou remplacer la KOH au fil du temps) et la maintenance des pompes et des joints, tandis que les systèmes PEM évitent la gestion de liquide mais peuvent nécessiter des cartouches de déionisation pour garder l’eau ultra-pure et une surveillance attentive de l’état de la membrane. Nous aborderons la durée de vie ci-dessous, mais si une pile PEM doit être remplacée plus fréquemment qu’une pile alcaline, cela augmente l’OpEx effectif. D’un autre côté, les systèmes alcalins nécessitent souvent une purification des gaz en aval (pour éliminer le brouillard de KOH ou garantir la pureté de l’oxygène), ce qui entraîne un petit coût d’efficacité et de maintenance, alors que l’hydrogène PEM est ultra-pur par conception 1 .

Durée de vie et exigences de maintenance

L’un des aspects les plus importants mais délicats à comparer est la durabilité des piles d’électrolyseurs et l’entretien qu’elles nécessitent au cours de leur vie.Durée de vie des alcalins : Les électrolyseurs alcalins traditionnels sont réputés pour leur longévité – des décennies d’expérience en milieu industriel montrent qu’ils peuvent fonctionner pendant des dizaines de milliers d’heures. Les fabricants annoncent souvent des durées de vie des piles de l’ordre de 60 000 à 90 000 heures (soit 7 à 10 ans de fonctionnement continu) avant une remise à neuf majeure greenh2world.com. En fait, Sunfire a rapporté que ses unités alcalines pressurisées modernes ont dépassé 90 000 heures de fonctionnement sur le terrain greenh2world.com. Cette durabilité est en partie due à des conditions de fonctionnement relativement douces (pas de changements extrêmes de pH aux électrodes puisque la KOH reste constante, et des températures modérées) et à l’utilisation de matériaux robustes comme l’acier inoxydable et le nickel. L’entretien des électrolyseurs alcalins est généralement considéré comme simple : la technologie est « plus facile à surveiller, entretenir et exploiter », comme le note une analyse sectorielle johncockerill.com. Des vérifications périodiques de la concentration de l’électrolyte et le remplacement des consommables (joints, séparateurs ou électrolyte s’il devient carbonaté) sont typiques. De nombreux systèmes alcalins peuvent être entretenus sur site avec des outils courants, et ils ne contiennent pas de membranes fragiles nécessitant une manipulation spécialisée stargatehydrogen.com stargatehydrogen.com. Cependant, les électrodes alcalines peuvent subir une corrosion sur de longues périodes, et leurs performances peuvent décliner lentement à mesure que les électrodes vieillissent ou que des impuretés s’accumulent. Lorsqu’une pile arrive en fin de vie, son remplacement ou sa remise à neuf (par exemple, le changement des plaques d’électrodes) constitue l’opération de maintenance principale.

Durée de vie des PEM : Les électrolyseurs PEM, étant une technologie plus récente, avaient historiquement des durées de vie plus courtes – les premiers modules PEM ne duraient que 20 000 à 40 000 heures avant une dégradation significative. Mais les avancées récentes ont considérablement amélioré leur durabilité. Les modules PEM de pointe visent désormais 60 000 à 80 000 heures de fonctionnement energy.gov (7 à 9 ans) dans des conditions optimales. Cependant, les PEM sont considérés comme ayant une durée de vie quelque peu plus courte que les alcalins de taille similaire stargatehydrogen.com stargatehydrogen.com. Les facteurs limitants incluent la dégradation chimique de la membrane, l’usure de la couche catalytique (surtout si la charge est souvent cyclée), et le stress mécanique sur la fine membrane polymère. Les modules PEM nécessitent également une eau très pure ; toute contamination peut encrasser la membrane ou le catalyseur, donc les systèmes de purification de l’eau doivent être entretenus. En termes de maintenance, les systèmes PEM ont moins de pièces mobiles (pas de pompes de circulation d’électrolyte liquide dans de nombreux modèles, puisque l’alimentation en eau est plus simple), mais ils nécessitent une attention plus spécialisée. Remplacer un ensemble membrane-électrode (MEA) PEM est une tâche délicate généralement effectuée dans un centre de reconditionnement ou par le fabricant d’origine, et non dans un atelier d’usine classique. Le besoin de catalyseurs en métaux précieux signifie que le recyclage et la récupération de ces catalyseurs en fin de vie est important (un facteur de coût mais aussi une opportunité de recyclage). Globalement, la maintenance des PEM tend à être plus complexe et coûteuse que celle des alcalins, comme le notent les sources industrielles stargatehydrogen.com stargatehydrogen.com – cela inclut à la fois le coût plus élevé des pièces (membranes, catalyseurs) et la main-d’œuvre spécialisée pour les entretenir. Les fabricants répondent à cela en améliorant la longévité des membranes et en développant des conceptions de modules moins chers et modulaires qui peuvent être remplacés plus facilement.

Durée de vie des SOEC : Les électrolyseurs à oxyde solide en sont encore au début de leur commercialisation, et la durabilité est l’un de leurs plus grands défis. Un fonctionnement à 800 °C induit des contraintes thermiques et une dégradation des matériaux qui peuvent raccourcir la durée de vie des piles. Les unités de démonstration SOEC actuelles ont rapporté des durées de vie de l’ordre de 20 000 heures (soit seulement quelques années) avant une chute significative des performances energy.gov. L’objectif est d’atteindre 40 000 à 60 000 heures grâce à la R&D energy.gov. Les modes de défaillance des SOEC incluent les fissures dues aux cycles thermiques, le frittage ou l’empoisonnement des électrodes, et les défaillances des joints d’étanchéité. En raison de ces défis, les piles SOEC pourraient nécessiter un remplacement plus fréquent jusqu’à ce que la technologie arrive à maturité. Concernant la maintenance : les systèmes SOEC sont complexes – ils nécessitent une isolation haute température, des échangeurs de chaleur, et parfois des équipements de production de vapeur. Cela signifie qu’il y a davantage de composants auxiliaires à entretenir (brûleurs ou chauffages électriques pour le démarrage, soufflantes de gaz chaud, etc.). Tout refroidissement ou réchauffement non planifié de la pile peut solliciter les cellules, c’est pourquoi les opérateurs essaient de maintenir les piles SOEC à température, en les faisant tourner à faible puissance si nécessaire, plutôt que de les arrêter fréquemment. Les matériaux haute température (cellules céramiques, interconnexions en alliages spécialisés) ne se manipulent pas aussi facilement que les métaux ; si une pile tombe en panne, elle doit généralement être remplacée dans son ensemble. Des fabricants comme Bloom et Sunfire s’appuient sur leur expérience des piles à combustible à oxyde solide pour prolonger la durée de vie des SOEC – par exemple, les unités SOEC de Bloom utilisent la même plateforme de cellules que leurs SOFC, qui ont cumulé des milliards d’heures de fonctionnement sur le terrain hydrogentechworld.com. Les premiers résultats sont prometteurs : le pilote de 4 MW de Bloom a fonctionné 4 500 heures à pleine charge avec des performances stables hydrogentechworld.com. À mesure que la technologie progresse, on s’attend à ce que les intervalles de maintenance des SOEC s’allongent et se rapprochent de ceux des autres électrolyseurs, mais pour l’instant, les SOEC nécessitent probablement des remplacements de piles plus fréquents et une gestion thermique rigoureuse.

Adaptation aux énergies renouvelables intermittentes

L’intégration des électrolyseurs avec des énergies renouvelables intermittentes (solaire, éolien) est un cas d’usage clé pour produire un hydrogène véritablement « vert ». Les différents types d’électrolyseurs réagissent différemment aux variations de puissance :

- Les électrolyseurs PEM sont très flexibles et excellent dans la gestion de la puissance variable. Ils ont des temps de démarrage et de réponse rapides, capables de passer de la veille à la pleine puissance en quelques secondes ou minutes stargatehydrogen.com stargatehydrogen.com. Cela fait du PEM une excellente solution pour un couplage direct avec le solaire/l’éolien qui peuvent avoir des variations rapides. Ils peuvent également fonctionner efficacement sur une large plage de charges – même à 10 % ou 20 % de leur capacité, un électrolyseur PEM peut toujours produire de l’hydrogène sans perte majeure d’efficacité ni risque de dommage. Cette large plage dynamique est un grand avantage pour l’intégration des énergies renouvelables. En pratique, des unités PEM ont été utilisées pour absorber dynamiquement l’excès d’électricité du réseau ou suivre la courbe de production d’une installation solaire PV minute par minute.

- Les électrolyseurs alcalins étaient historiquement plus lents à monter en puissance et sont plus adaptés à un fonctionnement stable, mais les conceptions modernes se sont nettement améliorées. Les systèmes alcalins traditionnels nécessitaient du temps pour chauffer et se stabiliser ; de plus, des changements soudains de puissance pouvaient entraîner des problèmes comme des bulles de gaz dans l’électrolyte ou des fluctuations de pression. Les nouveaux électrolyseurs « alcalins pressurisés » ont ajouté des fonctionnalités pour y remédier : ils fonctionnent à une pression plus élevée et disposent d’une meilleure séparation interne des gaz, ce qui leur permet de monter en puissance plus rapidement et de cycler plus facilement johncockerill.com johncockerill.com. Les fabricants rapportent que les unités alcalines avancées peuvent désormais « suivre beaucoup mieux les profils de charge des énergies renouvelables variables » qu’auparavant johncockerill.com. Cela dit, la technologie alcaline reste généralement plus lente à démarrer et à ajuster sa production que le PEM stargatehydrogen.com. Si un parc éolien passe soudainement de 50 % à 100 % de production, un électrolyseur PEM pourrait instantanément absorber la puissance supplémentaire, tandis qu’un système alcalin aurait besoin d’une montée en puissance contrôlée. Pour les applications avec des cycles marche/arrêt très fréquents ou lorsque l’électrolyseur peut rester inactif puis démarrer chaque jour, le PEM est souvent privilégié. L’alcalin peut bien sûr fonctionner avec les renouvelables – en effet, de nombreux grands projets H₂ alimentés par le solaire en 2023–2024 sont basés sur l’alcalin – mais ils peuvent faire fonctionner les électrolyseurs plus en régime stable (en tamponnant les courtes fluctuations avec une petite batterie ou en limitant un peu la production solaire plutôt qu’en sollicitant trop l’électrolyseur).

- Les électrolyseurs SOEC sont moins adaptés à l’intermittence dans leur état actuel. Parce qu’un SOEC doit rester chaud (des centaines de degrés Celsius), il n’est pas envisageable de l’éteindre complètement lorsque le soleil se couche ou que le vent tombe – des cycles thermiques fréquents réduiraient drastiquement sa durée de vie. Les SOEC sont donc envisagés pour une utilisation soit avec des sources d’énergie constantes (par exemple nucléaire, géothermie) soit dans des pôles industriels où ils peuvent utiliser des flux de chaleur résiduelle stables. S’ils sont couplés à des énergies renouvelables, un SOEC pourrait nécessiter une forme de stockage d’énergie ou un chauffage d’appoint pour maintenir la température lorsque l’apport électrique diminue. Cependant, il convient de noter que un fonctionnement dynamique n’est pas impossible. Bloom Energy a démontré que leur SOEC pouvait passer de 100 % de puissance à 5 % en moins de 10 minutes sans effets indésirables, et même à faible charge, l’efficacité restait élevée hydrogentechworld.com. Cela suggère que si une installation SOEC est maintenue chaude (peut-être en stockant la chaleur ou en utilisant un système de chauffage hybride), elle pourrait moduler quelque peu la production d’hydrogène. Mais en pratique, le SOEC est préférable pour un fonctionnement assez stable et à forte utilisation, tandis que le PEM (et l’alcalin amélioré) peuvent mieux gérer le couplage direct à des sources très intermittentes.

En résumé, le PEM est souvent le choix privilégié pour les projets d’énergies renouvelables intermittentes en raison de sa réponse rapide et de son efficacité à charge partielle stargatehydrogen.com stargatehydrogen.com. La technologie alcaline rattrape son retard avec des conceptions pressurisées et plus dynamiques qui la rendent viable pour de nombreux systèmes alimentés par des renouvelables (en particulier les grandes installations où de légers retards ou un peu de tampon sont gérables) johncockerill.com johncockerill.com. Le SOEC, en revanche, est actuellement destiné à des cas d’utilisation en fonctionnement continu, bien que de futures innovations (ou l’utilisation de configurations hybrides) puissent leur permettre de fonctionner avec une puissance variable dans des situations de niche.

Disponibilité commerciale et cas d’utilisation

Les deux électrolyseurs alcalins et PEM sont entièrement commerciaux (TRL 9), largement déployés dans le monde entier iea.org. L’alcalin est le cheval de bataille de l’hydrogène industriel – il est utilisé depuis plus d’un demi-siècle dans des applications telles que la production d’ammoniac, le raffinage du pétrole (pour les procédés d’hydrogénation), la fabrication de verre flotté et la chimie. De nombreuses installations anciennes étaient de petite taille (quelques MW), mais les unités alcalines ont été mises à l’échelle : plusieurs projets alcalins de plus de 100 MW sont en cours ou opérationnels. En fait, la technologie alcaline représente actuellement environ 70 à 90 % des nouvelles capacités d’électrolyseurs installées chaque année johncockerill.com, grâce à son coût inférieur et à sa longue expérience. Les électrolyseurs PEM, bien que plus récents, ont rapidement gagné du terrain dans les applications nécessitant de la flexibilité ou de l’hydrogène de haute pureté. Ils sont courants dans les stations de ravitaillement en hydrogène (où une réponse rapide et un faible encombrement sont nécessaires), dans les démonstrations power-to-gas, et dans le cadre de projets de stockage d’énergie renouvelable. Le plus grand électrolyseur PEM en fonctionnement à ce jour a une capacité d’environ 20 MW johncockerill.com (à l’usine Air Liquide de Bécancour au Canada, et des unités de taille similaire en Allemagne et en Chine) – alors que l’alcalin a dépassé cette échelle (par exemple, une seule usine alcaline en Chine atteint 260 MW comme discuté ci-dessous). Néanmoins, le PEM se dirige aussi vers des projets plus grands, avec des usines PEM de classe 100 MW en planification ou en construction (comme le projet Refhyne II de Shell en Allemagne, prévu pour ~2027).

La technologie à oxyde solide (SOEC) est sur le point d’être commercialisée. Elle en est actuellement au stade de la démonstration (TRL 7–8), avec une poignée de pilotes multi-mégawatts prouvant le concept iea.org iea.org. Par exemple, en 2023, un électrolyseur SOEC de 2,6 MW a été installé dans une raffinerie de pétrole Neste aux Pays-Bas – à l’époque, le plus grand système SOEC au monde iea.org. Quelques semaines plus tard, Bloom Energy a mis en service un système SOEC encore plus grand de 4 MW au centre de recherche Ames de la NASA en Californie iea.org. Ces projets ont démontré que la SOEC peut être intégrée dans des environnements industriels (Neste utilisera l’hydrogène dans ses procédés de raffinage) et peut passer à l’échelle multi-MW. Les cas d’usage de la SOEC tirent parti de sa haute efficacité lorsque de la chaleur ou de la vapeur bon marché est disponible. Les industries comme le raffinage, la pétrochimie ou les aciéries – qui disposent de chaleur résiduelle à haute température – sont des candidates idéales pour accueillir des électrolyseurs SOEC. Un autre cas d’usage émergent est la co-électrolyse, où la SOEC peut co-électrolyser la vapeur et le CO₂ ensemble pour produire du syngas (un mélange de H₂ et de CO) destiné à la production de carburants de synthèse. Des entreprises comme Sunfire ont démontré ce procédé pour fabriquer des e-carburants. Bien que la co-électrolyse ne soit pas encore répandue, elle pourrait changer la donne pour les carburants d’aviation durables et les plastiques, et la SOEC y est particulièrement adaptée (puisqu’elle fonctionne à une température suffisamment élevée pour permettre la réduction du CO₂).

Cas d’usage et installations notables :

- Grandes usines d’hydrogène vert : Les électrolyseurs alcalins sont déployés dans des « fermes à hydrogène » reliées à des énergies renouvelables. La Chine est en tête avec des projets massifs – par exemple, l’installation d’hydrogène vert de Sinopec au Xinjiang utilise 260 MW d’électrolyseurs alcalins alimentés par une ferme solaire. Mise en service en 2023, elle produira 20 000 tonnes de H₂ par an pour alimenter une raffinerie voisine, remplaçant l’hydrogène issu du gaz naturel reuters.com reuters.com. Il s’agit actuellement de la plus grande usine d’électrolyseurs au monde. De même, le projet NEOM en Arabie Saoudite (en construction) utilisera des centaines de MW d’électrolyseurs alcalins pour produire de l’ammoniac vert destiné à l’exportation. Ces projets privilégient l’alcalin pour son économie d’échelle.

- Équilibrage du réseau et Power-to-Gas : Les électrolyseurs PEM ont été utilisés dans des projets où l’absorption de l’excès d’électricité renouvelable est essentielle. En Allemagne, plusieurs sites power-to-gas utilisent des piles PEM pour convertir le surplus d’énergie éolienne en hydrogène, qui est injecté dans le réseau de gaz naturel ou méthanisé. La capacité des électrolyseurs PEM à moduler rapidement leur puissance les rend également idéaux pour les services de régulation de la fréquence du réseau. Certains systèmes PEM de 10 à 20 MW en Europe (comme l’usine REFHYNE de 10 MW à la raffinerie Shell de Rheinland) servent à la fois de source d’hydrogène et de charge flexible pouvant aider à équilibrer le réseau local.

- Transport et ravitaillement : De nombreuses stations de ravitaillement en hydrogène (pour véhicules à pile à combustible) utilisent des électrolyseurs PEM sur site. Des entreprises comme Nel Hydrogen installent des modules d’électrolyseurs PEM compacts dans les stations, car ils produisent un H₂ ultra-pur et à haute pression qui peut être injecté directement dans les réservoirs des véhicules stargatehydrogen.com stargatehydrogen.com. L’avantage de l’encombrement réduit et de la grande pureté du PEM est important dans cette application. Les systèmes alcalins, en revanche, produisent généralement de l’hydrogène à plus basse pression (nécessitant un compresseur externe pour le ravitaillement) et potentiellement avec des traces d’humidité/alcali qui nécessitent une purification supplémentaire, c’est pourquoi le PEM domine le segment du ravitaillement pour le transport.

- Hydrogène industriel sur site : De nombreuses industries qui faisaient auparavant venir l’hydrogène en bouteilles ou sous forme liquéfiée passent aux électrolyseurs sur site pour des raisons de fiabilité et de coût. Les deux technologies, PEM et alcaline, sont utilisées ici selon l’échelle : une usine de semi-conducteurs ou de verre qui a besoin d’un approvisionnement constant en H₂ à 99,999 % pourrait choisir l’alcalin pour la production en vrac avec un purificateur, ou le PEM s’ils souhaitent une unité plus petite et clé en main. Les usines de transformation alimentaire utilisant des huiles hydrogénées, les verreries, les fabricants d’électronique (qui ont besoin d’un H₂ ultra-pur pour leurs procédés) – tous déploient des électrolyseurs. La fiabilité à long terme de l’alcalin est appréciée dans les environnements industriels difficiles johncockerill.com, tandis que la grande pureté et la compacité des skids PEM conviennent bien là où l’espace est limité ou la pureté élevée obligatoire.

- Intégration avec des sources de chaleur : Comme application d’avenir, les SOEC sont envisagés pour les centrales nucléaires et les centrales solaires à concentration. Un réacteur à gaz à haute température ou une tour solaire à sels fondus pourrait fournir de la vapeur à plus de 700 °C directement à une SOEC, produisant de l’hydrogène très efficacement. Des programmes pilotes en Europe (comme le couplage SOEC avec des réacteurs de recherche) et au Japon explorent cette voie. Si cela réussit, cela pourrait ouvrir une niche où les réacteurs nucléaires produisent de l’hydrogène pendant les heures creuses en alimentant une SOEC en vapeur et en électricité.

En résumé, les technologies alcalines et PEM constituent déjà l’épine dorsale de l’industrie croissante de l’hydrogène vert, chacune occupant des niches : l’alcalin pour les grands projets axés sur les coûts et le PEM pour les applications nécessitant agilité ou pureté. Le SOEC émerge pour des usages industriels spécialisés et des intégrations à haute efficacité, et devrait rejoindre le marché commercial d’ici quelques années, à mesure que les projets pilotes passeront à des opérations à grande échelle iea.org 5 .

Leaders actuels du marché et modèles

La montée en puissance de la demande d’électrolyseurs a poussé de nombreuses entreprises dans le monde à augmenter leur production. Voici quelques-uns des fournisseurs leaders et modèles notables dans chaque catégorie :

- Fabricants d’alcalins : Les acteurs industriels de longue date et les nouveaux entrants se disputent le marché des électrolyseurs alcalins. Thyssenkrupp Nucera (Allemagne, une coentreprise de Thyssenkrupp et De Nora) est un fournisseur de premier plan pour les grands projets – il fournit 2 GW d’électrolyseurs alcalins pour le projet NEOM. Nel ASA (Norvège) est un autre acteur majeur, avec une expérience dans les systèmes alcalins atmosphériques ; leurs unités alcalines en conteneur de la série A sont utilisées dans de nombreux projets greenh2world.com. John Cockerill (Belgique) produit des électrolyseurs alcalins pressurisés en modules de 5 MW et a fourni des unités à des projets en Europe et en Asie greenh2world.com. Aux États-Unis, Cummins (via son acquisition d’Hydrogenics) propose la gamme HySTAT® d’électrolyseurs alcalins modulaires, réputés pour leur fiabilité et leur facilité de mise à l’échelle en reliant plusieurs unités greenh2world.com greenh2world.com. Les entreprises chinoises ont rapidement pris le contrôle du volume de fabrication : PERIC (publique) et des sociétés privées comme Sungrow, LONGi Hydrogen, et Tianci fournissent de grands systèmes alcalins pour des projets nationaux (la Chine détient désormais environ 60 % de la capacité de fabrication mondiale) iea.org iea.org. En 2023, la technologie alcaline domine en part de marché – elle représentait environ 70 à 90 % des livraisons annuelles en capacité, selon BloombergNEF 6 .

- Fabricants de PEM :Siemens Energy (Allemagne) propose une offre PEM de premier plan – la gamme de produits Silyzer (Silyzer 200, 300, etc.) – comprenant des systèmes utilisés dans les raffineries de Shell. La série ITM Power (Royaume-Uni) HGAS est un autre système PEM bien connu, fournissant des électrolyseurs PEM en conteneur avec purificateurs et systèmes de contrôle intégrés greenh2world.com. Plug Power (États-Unis) est entrée de manière agressive sur le marché du PEM, construisant une production à l’échelle du gigawatt aux États-Unis et fournissant des systèmes d’électrolyseurs PEM (ils ont acquis Giner ELX et d’autres). Cummins produit également des électrolyseurs PEM (ses systèmes HyLYZER, utilisés par exemple dans une installation de 20 MW au Canada). Nel propose aussi des électrolyseurs PEM de petite à moyenne taille (issus de l’acquisition de Proton OnSite aux États-Unis) pour des usages industriels et de ravitaillement greenh2world.com. Au Japon, Kobelco et Toshiba ont développé des unités PEM, notamment pour des projets power-to-gas. Et il est à noter que de nouvelles entreprises en Chine se concentrent sur la technologie PEM – par exemple Shanghai H-RAY, qui innove pour réduire les coûts du PEM et a été reconnue en 2024 pour ses progrès dans la réduction de l’utilisation des métaux précieux h-raypem.com. Bien que la base installée du PEM soit plus petite que celle de l’alcalin, de nombreux fabricants occidentaux et émergents augmentent la production de PEM, anticipant une forte demande pour des électrolyseurs flexibles à mesure que la capacité renouvelable augmente.

- Développeurs de SOEC : Le domaine du SOEC est dominé par quelques entreprises spécialisées. Bloom Energy (États-Unis) est un leader – connue pour ses piles à combustible à oxyde solide, Bloom a utilisé cette technologie pour créer un système SOEC de 4 MW et construit actuellement une ligne de fabrication pour l’électrolyse à oxyde solide iea.org iea.org. Sunfire (Allemagne) est un autre pionnier, ayant livré le SOEC de 2,6 MW à Neste et travaillant sur la technologie de co-électrolyse ; Sunfire se distingue également en proposant à la fois des produits SOEC et alcalins (ayant acquis un fabricant d’alcalin, elle vend des modules alcalins “HyLink” ainsi que des systèmes SOEC) greenh2world.com greenh2world.com. Topsoe (Danemark), un grand nom de la catalyse, a développé un modèle SOEC et construit une usine capable de produire 500 MW de SOEC par an, prévue pour 2025 iea.org iea.org. Au Royaume-Uni, Ceres Power travaille sur un électrolyseur à oxyde solide (en partenariat avec Shell pour une usine pilote) en s’appuyant sur sa technologie de cellule céramique supportée par acier. D’autres noms notables incluent FuelCell Energy (États-Unis), qui a exploré les systèmes SOFC/SOEC réversibles, et Elcogen (Estonie), qui fournit des composants de cellules à oxyde solide. À la mi-2025, les fournisseurs de SOEC commencent à enregistrer leurs premières commandes commerciales – par exemple, Topsoe vise à déployer ses premières grandes unités SOEC dans des projets d’ici 2025–2026, et Sunfire a annoncé un projet SOEC de 10 MW dans l’industrie sidérurgique finlandaise.

Il convient également de mentionner les électrolyseurs à membrane échangeuse d’anions (AEM) comme technologie émergente. L’AEM tente de combiner les avantages du PEM et de l’alcalin (utilisant une membrane alcaline, sans électrolyte liquide, et des catalyseurs non précieux). Des entreprises comme Enapter et Fusion Fuel sont de petits acteurs en croissance dans ce domaine iea.org. Cependant, l’AEM en est encore à ses débuts (déploiements à petite échelle), donc la majeure partie du marché dans les 5 prochaines années sera dominée par l’alcalin, le PEM, et peut-être les premières unités SOEC commerciales.

Innovations et développements à venir (2024–2025)

Le secteur des électrolyseurs évolue rapidement. Les innovations récentes et les produits à venir incluent :

- Conceptions à plus haute efficacité : La start-up Hysata (Australie) a développé une cellule d’électrolyseur alimentée par capillarité qui a atteint une remarquable efficacité de 80 % (PCI) lors de tests en laboratoire iea.org. Au lieu de plaques conventionnelles, elle utilise une structure capillaire semblable à une éponge pour réduire les pertes par résistance. Cette technologie, actuellement en phase de montée en échelle, pourrait nettement dépasser l’efficacité des cellules PEM/alkalines standard si elle fait ses preuves à grande échelle. De même, la SOEC de Sunfire a déjà atteint 84 % d’efficacité PCI à l’échelle pilote iea.org, et de nouvelles améliorations des matériaux à haute température pourraient rapprocher l’efficacité électrique des limites théoriques.

- Réduction des coûts des catalyseurs : Étant donné la dépendance du PEM aux métaux précieux, de nombreux efforts sont en cours pour réduire ou éliminer les métaux du groupe du platine (PGM). En 2023, une entreprise appelée Bspkl (Royaume-Uni) a développé une nouvelle membrane catalytique utilisant 25 fois moins d’iridium et de platine que les conceptions PEM conventionnelles iea.org. Un autre innovateur, Clean Power Hydrogen (CPH2), propose un électrolyseur sans membrane – essentiellement un système alcalin qui produit un gaz mixte puis sépare l’hydrogène, sans utiliser de membrane coûteuse ni de catalyseurs PGM iea.org. Toshiba Energy et son partenaire Bekaert ont annoncé une technique permettant de réduire l’utilisation d’iridium de 90 % grâce à des nano-revêtements sur les électrodes PEM iea.org. Ces avancées sont cruciales car l’iridium, utilisé à l’anode des PEM, est extrêmement rare – l’IRENA a averti que la production mondiale d’iridium pourrait limiter la fabrication de PEM à ~10 GW par an si l’utilisation n’est pas réduite johncockerill.com johncockerill.com. En réduisant fortement la charge catalytique grâce à une meilleure utilisation (ou en utilisant des catalyseurs alternatifs comme de nouveaux alliages et oxydes), les coûts du PEM pourraient baisser et les contraintes sur la chaîne d’approvisionnement s’atténuer. Même la technologie alcaline bénéficie de la R&D sur les catalyseurs : de nouveaux revêtements durables pour les électrodes alcalines (par exemple, des revêtements nickel-fer ou des oxydes métalliques mixtes) peuvent améliorer l’efficacité à forts courants et prolonger la durée de vie, permettant aux électrolyseurs alcalins de fonctionner plus intensément sans dégradation.

- Augmentation de la production : Plusieurs grandes usines entrent en service pour répondre à la demande. Nel a ouvert en 2024 une ligne de production entièrement automatisée pour les électrodes alcalines, visant une production de plusieurs GW/an. L’usine de Topsoe mentionnée précédemment au Danemark (capacité initiale de 500 MW/an pour les SOEC) est prévue pour 2025 iea.org. Cummins/HyLYZER construit une nouvelle usine d’électrolyseurs PEM en Espagne (avec une capacité de 500 MW/an) et se développe au Canada. Plug Power a mis en service une gigafactory à New York pour la production de piles PEM. Ces installations devraient permettre des économies d’échelle et devraient réduire les coûts grâce à l’automatisation et au volume – l’AIE note qu’une production d’usine plus élevée pourrait réduire les coûts d’investissement pour toutes les technologies d’électrolyseurs iea.org. D’ici 2030, les projets annoncés dans le monde représentent plus de 160 GW/an de capacité de production, contre environ 25 GW/an en 2023 iea.org 7 .

- Nouveaux entrants et partenariats : Le secteur connaît une collaboration inter-technologies. Par exemple, Thyssenkrupp Nucera (principalement axé sur l’alcalin) a annoncé en 2024 un partenariat avec Fraunhofer pour développer ses propres électrolyseurs à oxyde solide, avec un pilote prévu pour 2025 hydrogeninsight.com thyssenkrupp-nucera.com. Cela montre que les fabricants établis d’alcalin/PEM se couvrent en investissant dans la recherche SOEC de nouvelle génération. Parallèlement, des entreprises traditionnellement actives dans les piles à combustible ou d’autres domaines se lancent dans les électrolyseurs : par exemple Versogen (États-Unis) et Ohmium (États-Unis/Inde) sont des startups axées respectivement sur l’AEM et le PEM, avec de nouveaux financements. Les grands constructeurs automobiles et les entreprises pétrolières et gazières s’associent ou investissent également dans les électrolyseurs pour sécuriser leur approvisionnement – en 2024, GM et Nel ont annoncé un partenariat pour développer des piles d’électrolyseurs à faible coût en utilisant des techniques de fabrication de piles à combustible automobiles.

- Produits Notables à Venir : Quelques exemples à l’horizon : Siemens Energy travaille sur une pile PEM de nouvelle génération avec une surface de cellule >1 000 cm² pour augmenter la production d’hydrogène par pile, qui devrait équiper les mises à niveau du Silyzer 300 d’ici 2025. ITM Power a repensé sa pile PEM (la Mk.2) pour une meilleure fiabilité après avoir tiré des enseignements des déploiements précédents, avec de nouveaux prototypes de modules de 5 MW en test en 2024. McPhy (France) développe un grand électrolyseur alcalin (« Augmented McLyzer ») dans la classe des modules de 20 MW, avec un projet de référence de 100 MW prévu en Normandie. Ceres Power et le projet pilote SOEC de Shell (à l’échelle de 1 MW) en Inde testeront les piles céramiques uniques de Ceres dans un environnement industriel réel d’ici 2025. Et dans le domaine AEM, Enapter a ouvert une usine de production de masse en 2023 pour produire des modules d’électrolyseur AEM standardisés de 2,5 kW, visant à en agréger des milliers dans des systèmes plus grands 8 .

- Innovations logicielles et systèmes : Au-delà du matériel des piles, les améliorations en électronique de puissance et en contrôle logiciel permettent de meilleures performances. Par exemple, de plus en plus d’électrolyseurs sont désormais équipés d’une gestion intelligente de l’énergie qui peut fournir des services au réseau (par exemple, ajuster dynamiquement la charge pour aider à équilibrer la fréquence). Des « jumeaux numériques » d’usines d’électrolyse sont utilisés pour optimiser l’exploitation et la maintenance prédictive – réduisant les temps d’arrêt et les coûts de maintenance en détectant les problèmes tôt. De plus, les optimisations du balance-of-plant comme des séparateurs de gaz, échangeurs de chaleur et compresseurs plus efficaces (pour la mise sous pression de H₂) augmentent progressivement l’efficacité globale du système et réduisent les coûts.

Globalement, la période 2024–2025 est une période d’innovation rapide dans les électrolyseurs. Les records d’efficacité sont battus et les coûts d’investissement baissent régulièrement. Comme l’a résumé un expert du Département de l’Énergie des États-Unis, il y a un effort concerté de R&D pour « réduire le coût d’investissement, améliorer l’efficacité et la performance, et augmenter la durée de vie » pour tous les types d’électrolyseurs energy.gov – et c’est exactement ce que l’on observe : des membranes plus durables, des catalyseurs moins chers, des lignes de production plus grandes et des conceptions plus intelligentes.

Impact environnemental et utilisation des ressources

Dans la course à l’hydrogène vert, il n’y a pas que les émissions d’exploitation qui comptent (les électrolyseurs alimentés par des énergies renouvelables n’émettent pas de gaz à effet de serre) – l’empreinte environnementale de la construction et de l’exploitation des électrolyseurs est également prise en compte. Chaque technologie a des impacts différents :

- Ressources matérielles : Les électrolyseurs alcalins ont l’avantage d’utiliser des matériaux abondants sur Terre pour leurs composants principaux. Les électrodes sont généralement à base de nickel (parfois avec des revêtements d’oxyde de nickel ou des catalyseurs à base d’alliage de fer) et le séparateur est souvent un plastique poreux sans amiante ou des diaphragmes à base de zircone dans les conceptions modernes (les anciens systèmes utilisaient des séparateurs en amiante, ce qui représente un danger pour l’environnement et la santé que l’industrie a éliminé). L’électrolyte est de la KOH, qui est une base forte mais peut être manipulée en toute sécurité avec des procédures appropriées et peut être recyclée ou neutralisée en fin de vie. L’une des raisons pour lesquelles les systèmes alcalins sont peu coûteux est l’absence de métaux précieux – aucun platine ni iridium n’est nécessaire. Cela signifie également que la montée en échelle de l’alcalin ne rencontre pas de goulets d’étranglement critiques en matières premières comme cela pourrait être le cas pour la PEM. L’acier, le nickel et l’hydroxyde de potassium sont facilement disponibles (bien que l’extraction du nickel ait ses propres considérations environnementales, comme la consommation d’énergie et les résidus miniers). Les systèmes alcalins nécessitent un volume important d’électrolyte liquide, qui est généralement remplacé de temps en temps ; l’élimination de la KOH usagée (qui peut contenir des contaminants issus de la corrosion) doit être effectuée avec précaution, mais elle peut souvent être recyclée par le fournisseur.

- Utilisation des ressources PEM : Les électrolyseurs PEM dépendent de certains matériaux rares. Le plus notable est l’iridium, utilisé comme catalyseur d’anode. L’iridium est l’un des éléments les plus rares sur Terre – un sous-produit de l’extraction du platine, avec une production mondiale annuelle de seulement quelques tonnes. Comme mentionné, si chaque MW de PEM utilise plusieurs grammes d’Ir, il existe une inquiétude que, sans réduction de l’utilisation, l’approvisionnement mondial en Ir puisse limiter l’expansion du PEM johncockerill.com johncockerill.com. Les efforts pour réduire la quantité d’iridium par MEA (par exemple, catalyseurs avancés et techniques de dépôt) sont donc cruciaux pour la durabilité. Le platine (catalyseur de cathode) est également utilisé, mais en quantités moindres et le platine est plus disponible (et recyclable à partir des piles à combustible, etc.). La membrane PEM est généralement un polymère perfluoré (PFSA) – essentiellement un type de “produit chimique éternel” PFAS. Ces membranes (par exemple Nafion) offrent d’excellentes performances, mais les PFAS sont scrutés en raison de leur persistance dans l’environnement et des risques potentiels pour la santé. Comme le souligne le rapport de John Cockerill, les membranes PEM sont des PFAS, qui peuvent s’accumuler et poser des problèmes d’élimination johncockerill.com johncockerill.com. L’incinération en fin de vie peut détruire les PFAS, mais cela doit être fait à haute température dans des installations spécialisées pour éviter les émissions. La bonne nouvelle est que la quantité de membrane par électrolyseur n’est pas énorme (quelques kilogrammes), mais cela reste un facteur à prendre en compte. Certaines recherches portent sur des membranes PEM sans PFAS, mais aucune n’égale encore commercialement les performances du Nafion. Du côté positif, les électrolyseurs PEM, en produisant un hydrogène d’une très grande pureté, évitent le besoin d’étapes supplémentaires de purification chimique et des produits chimiques associés.

- Matériaux à oxyde solide : Les SOEC utilisent des matériaux céramiques et métalliques qui diffèrent de ceux mentionnés ci-dessus. L’électrolyte est souvent de la zircone stabilisée à l’yttrium (YSZ) – essentiellement de l’oxyde de zirconium avec un peu d’yttrium. Le zirconium n’est pas rare (extrait sous forme de zircon), et l’yttrium est modérément abondant (souvent issu de mines de terres rares, mais requis en quantités bien moindres que, par exemple, les aimants en néodyme). Les électrodes contiennent généralement du nickel (dans un cermet nickel-YSZ) et des oxydes de type pérovskite comme la ferrite de lanthane dopée au strontium ou similaire. Le strontium et le lanthane sont aussi des éléments à extraire (le lanthane est une terre rare légère, mais là encore les quantités nécessaires par cellule sont relativement faibles). Il est important de noter que les SOEC n’exigent pas de métaux du groupe du platine ni de membranes PFAS, ce qui est un grand avantage du point de vue des matériaux critiques. Ils utilisent des alliages pour hautes températures (pour les plaques d’interconnexion, la tuyauterie) qui peuvent inclure du chrome ou du cobalt, mais ceux-ci sont courants dans les équipements haute température. La principale préoccupation environnementale avec les SOEC pourrait être l’énergie et les matériaux nécessaires à la fabrication des cellules céramiques – frittage des céramiques à haute température, respect de tolérances strictes – et le fait que, si leur durée de vie est plus courte, il faudrait fabriquer des remplacements plus souvent (ce qui signifie une utilisation accrue de matériaux au fil du temps). Le recyclage des piles SOEC est un domaine encore en développement ; en principe, les métaux comme le nickel peuvent être recyclés, et les céramiques broyées, mais ce n’est pas aussi simple que le recyclage des métaux d’un système PEM ou alcalin.

- Utilisation de l’eau : Tous les électrolyseurs consomment de l’eau – environ 9 litres d’eau par 1 kg de H₂ produit (puisque la réaction est 2 H₂O → 2 H₂ + O₂). Dans les régions où l’eau est rare, cela pourrait être un facteur si l’on passe à des milliers de tonnes d’hydrogène. Les systèmes alcalins et PEM nécessitent généralement de l’eau déionisée (pour éviter l’entartrage ou l’empoisonnement de la membrane). Les SOEC ont aussi besoin d’eau purifiée (et transformée en vapeur). La consommation d’eau est identique d’un point de vue chimique ; cependant, les besoins en refroidissement peuvent différer. Les systèmes alcalins peuvent nécessiter plus d’eau de refroidissement dans les grandes installations (car ils fonctionnent en continu et à plus basse température, l’excès d’énergie étant rejeté sous forme de chaleur de basse qualité), tandis que les SOEC pourraient utiliser davantage la chaleur de haute qualité en interne. Si l’on utilise des électrolyseurs avec de l’eau de mer, une unité de dessalement est généralement placée en amont – ce qui a son propre coût énergétique et produit de la saumure, mais dans les grands projets côtiers cela est pris en compte (et la quantité d’eau nécessaire pour, par exemple, 1 tonne de H₂ est d’environ 9 tonnes d’eau, ce qui est négligeable comparé à la production d’une usine de dessalement de taille moyenne). À noter : une étude de l’AIE a montré que l’électrolyse alcaline, pour une production donnée d’hydrogène, utilise moins d’eau de haute pureté que le vaporeformage du méthane (SMR), mais pourrait utiliser plus d’eau de mer si l’on inclut les besoins en refroidissement, bien que ces comparaisons dépendent de la conception du système 9 .

- Émissions liées à la source d’électricité : D’un point de vue environnemental, l’empreinte carbone de l’hydrogène produit par électrolyse dépend entièrement de la source d’électricité. Si l’électricité provient de sources renouvelables ou du nucléaire, l’hydrogène est pratiquement sans carbone. Mais si l’électricité du réseau (avec un mix fossile) est utilisée, les émissions effectives peuvent être significatives (même si, dans de nombreuses régions, elles diminuent à mesure que les réseaux deviennent plus propres). Les trois types d’électrolyseurs eux-mêmes ne produisent pas de CO₂ – seulement de l’oxygène comme sous-produit. Cependant, leur fabrication a un coût carbone incorporé (acier, ciment pour la construction de l’usine, etc.). Les analyses du cycle de vie montrent que la phase d’utilisation domine les impacts (en raison de la consommation d’électricité), donc décarboner l’électricité est le principal levier pour rendre l’hydrogène « vert ».

- Fin de vie et recyclage : Les électrolyseurs alcalins sont principalement constitués de structures en acier, d’électrodes en nickel et de quelques composants plastiques – ceux-ci peuvent être recyclés (le nickel et l’acier sont des métaux couramment recyclés). L’électrolyte KOH peut être neutralisé. Les piles PEM contiennent du platine et de l’iridium précieux – des procédés de recyclage existent déjà (similaires au recyclage des pots catalytiques usagés ou des piles à combustible) pour récupérer ces métaux, ce qui est positif à la fois économiquement et écologiquement. La membrane (PFAS) nécessite une élimination soigneuse. Les piles SOEC, étant relativement nouvelles, n’ont pas encore de filière de recyclage établie, mais des chercheurs étudient comment récupérer les matériaux ou éliminer en toute sécurité les cellules usagées. Heureusement, aucun des types d’électrolyseurs ne contient de métaux lourds toxiques comme le plomb ou le mercure. Le principal « signal toxique » est le polymère PFAS dans les PEM, qui, comme mentionné, fait l’objet d’une surveillance réglementaire ; l’industrie évoluera probablement pour s’assurer que ces polymères soient soit recyclés, soit incinérés correctement en fin de vie afin d’éviter tout rejet dans l’environnement.

De façon générale, les électrolyseurs alcalins ont l’empreinte en matériaux exotiques la plus faible, les PEM présentent le défi des métaux précieux et des PFAS, et les SOEC évitent les métaux précieux mais utilisent des céramiques avancées et nécessitent plus d’énergie pour leur fabrication. Du côté positif, toutes ces technologies permettent une chaîne d’approvisionnement en hydrogène avec zéro émission de gaz à effet de serre à l’utilisation, ce qui représente un énorme avantage environnemental si cela remplace l’hydrogène d’origine fossile (ou les combustibles fossiles à l’utilisation finale). Les experts soulignent que la gestion de l’approvisionnement en matériaux critiques (comme l’iridium) et la garantie d’une fabrication durable seront importantes à mesure que l’on passera de mégawatts aujourd’hui à des gigawatts dans les années à venir johncockerill.com 10 .

Avis et perspectives d’experts

Que disent les experts du secteur et les analystes à propos de ces technologies et de leur avenir ? Quelques citations et points de vue éclairants permettent de mieux comprendre la situation :

- Pas de solution universelle : Une analyse récente de John Cockerill (un fournisseur leader d’électrolyseurs) a conclu que « Il n’existe pas de technologie d’électrolyseur unique qui soit meilleure sur tous les plans » johncockerill.com. Le meilleur choix dépend du cas d’usage et des priorités – qu’il s’agisse du coût, de l’efficacité, de l’évolutivité ou de la pureté. Par exemple, si le coût d’investissement le plus bas et la fiabilité éprouvée sont primordiaux (par exemple pour une grande usine chimique), l’alcalin pourrait être privilégié. Si l’espace est limité ou si la puissance est variable, le PEM pourrait être préférable. Cela souligne que chaque technologie a sa niche, et de nombreux experts estiment qu’un portefeuille de toutes sera nécessaire. Comme le note également le rapport de John Cockerill, « l’alcalin… peut être facilement dimensionné selon les besoins, offrant une production robuste et fiable pour la plupart des industries, tandis que des secteurs spécialisés comme le transport pourraient trouver la pureté et la compacité du PEM plus adaptées » johncockerill.com 11 .

- Sur l’importance de l’efficacité : Le Dr Ravi Prasher, CTO de Bloom Energy (qui fabrique des SOEC), a souligné à quel point l’efficacité est cruciale pour l’économie : « La quantité d’électricité nécessaire à l’électrolyseur pour produire de l’hydrogène sera le facteur le plus déterminant du coût de production de l’hydrogène. Pour cette raison, l’efficacité… devient la donnée la plus critique. » hydrogentechworld.com. Cela reflète l’avis courant des experts selon lequel, bien que les coûts d’investissement diminuent, le coût opérationnel (lié à la consommation d’énergie) sera le facteur clé de différenciation – surtout à mesure que les projets prennent de l’ampleur et que l’électricité devient une dépense majeure. Son commentaire est intervenu alors que Bloom démontrait son SOEC à haute efficacité, et il a noté que leur système de 4 MW produisait de l’hydrogène à 37,7 kWh par kg (exceptionnellement bas grâce à l’utilisation de vapeur) et qu’il surpassait même les autres technologies en efficacité à charge partielle hydrogentechworld.com hydrogentechworld.com. De telles avancées nourrissent l’optimisme quant au fait que les améliorations technologiques peuvent réduire substantiellement les coûts de l’hydrogène.

- Flexibilité et stockage d’énergie : En ce qui concerne l’intégration de l’hydrogène avec les énergies renouvelables, le PDG de Bloom, KR Sridhar, a souligné le rôle des électrolyseurs dans le stockage d’énergie : « L’hydrogène sera essentiel pour stocker l’énergie intermittente et excédentaire, et pour décarboner l’utilisation énergétique industrielle. Des électrolyseurs commercialement viables sont la clé pour résoudre l’énigme du stockage d’énergie. » hydrogentechworld.com. Il soutient que des électrolyseurs avancés comme le SOEC offrent « une technologie intrinsèquement supérieure et des avantages économiques » sur le long terme hydrogentechworld.com, mais il s’agit bien sûr du point de vue d’un partisan du SOEC. Néanmoins, de nombreux experts en énergie considèrent l’hydrogène (produit par n’importe quelle technologie d’électrolyse lorsque les renouvelables sont en surplus) comme un élément clé pour le stockage saisonnier et les secteurs difficiles à décarboner.

- Montée en puissance de l’industrie et investissement : Fatih Birol, directeur exécutif de l’AIE, a noté fin 2023 que « La croissance des nouveaux projets suggère un fort intérêt des investisseurs pour le développement de la production d’hydrogène à faibles émissions », mais il a également averti que de nombreux projets annoncés doivent réellement passer à la phase de construction iea.org illuminem.com. Il a souligné que la demande en hydrogène propre doit se consolider pour donner confiance aux investissements dans les électrolyseurs carboncredits.com. Cela reflète une préoccupation plus large des experts : le soutien politique et du marché doit croître en parallèle avec la technologie. À partir de 2025, les gouvernements en Europe, en Amérique du Nord, en Chine et ailleurs déploient des incitations (crédits d’impôt, subventions, accords d’achat d’hydrogène) pour combler l’écart de coûts et stimuler l’adoption. Ces mesures sont jugées cruciales par les dirigeants du secteur pour faire passer le déploiement des électrolyseurs de quelques centaines de MW aujourd’hui à plusieurs dizaines de GW par an, nécessaires pour atteindre les objectifs climatiques iea.org 12 .

- Perspective sur les nouvelles technologies : Certains experts du monde académique mettent en garde : même si de nouvelles technologies comme l’AEM et la SOEC sont prometteuses, elles ne doivent pas détourner l’attention du déploiement des solutions déjà disponibles. Le professeur Jack Brouwer de l’UC Irvine (chercheur en énergie hydrogène) a déclaré lors d’un panel en 2024 qu’il fallait « déployer, déployer, déployer » les technologies éprouvées PEM et alcalines dès maintenant, tout en poursuivant la R&D sur la prochaine génération – car atteindre l’échelle fait baisser les coûts et l’on apprend en agissant (citation reformulée d’un événement). Cette vision pragmatique est courante : utiliser les outils commerciaux disponibles (AWE/PEM) pour commencer à réduire les émissions, tout en veillant à soutenir les nouvelles technologies pour l’avenir.

- Leadership de l’Europe et sécurité énergétique : Nils Aldag, PDG de Sunfire, s’exprimant à propos du projet MultiPLHY SOEC, a déclaré « Des projets hydrogène révolutionnaires comme MultiPLHY posent les bases pour assurer la position de l’Europe en tant que leader mondial des technologies propres. » energytech.com. Cela reflète un sentiment en Europe selon lequel repousser les limites dans les électrolyseurs (qu’il s’agisse de SOEC à haut rendement ou d’usines alcalines à l’échelle du gigawatt) aide non seulement à atteindre les objectifs climatiques, mais construit aussi une industrie nationale pour la transition énergétique. Son insistance sur la position de l’Europe montre à quel point les projets d’électrolyseurs sont une source de fierté technologique et de compétition à l’international.

En conclusion, les experts s’accordent à reconnaître que chaque type d’électrolyseur a des atouts distincts et que le rythme rapide de l’innovation est un signe positif. Le consensus est que nous aurons besoin de toutes les technologies d’électrolyseurs pour répondre à divers besoins : l’alcalin pour l’hydrogène en grande quantité et à faible coût ; le PEM pour des applications dynamiques et de haute pureté ; et le SOEC pour des systèmes intégrés à haut rendement. L’accent est désormais mis sur l’augmentation de la production, la réduction des coûts et l’amélioration de la durabilité. Comme l’a résumé l’AIE, l’innovation continue est nécessaire pour « réduire les coûts d’investissement globaux, mais ces efforts doivent aussi prendre en compte les compromis avec la durée de vie et le rendement » energy.gov. Trouver le bon équilibre entre ces facteurs est l’enjeu principal.

Actualités et développements récents (2024–2025)

Les deux dernières années ont vu les projets et partenariats autour des électrolyseurs à hydrogène se multiplier à un rythme accéléré. Voici quelques-uns des développements récents remarquables :

- Projets battant des records : À la mi-2023, Sinopec, en Chine, a mis en service la plus grande usine d’hydrogène vert au monde au Xinjiang – une installation d’électrolyseurs alcalins de 260 MW, comme mentionné précédemment. Fin 2024, cette usine augmentait sa production et mettait en avant à la fois l’ambition de la Chine et certains défis liés à la courbe d’apprentissage (des rapports indiquaient qu’elle ne fonctionnait initialement qu’à environ 30 % de son taux d’utilisation pendant l’ajustement des systèmes) energynews.biz. Ailleurs, en Europe, de grands projets ont franchi des étapes importantes : en juillet 2024, Shell a pris la décision finale d’investissement pour le PEM électrolyseur Refhyne II de 100 MW en Allemagne (mise en service prévue en 2027) reuters.com refhyne.eu, et au même moment, la Banque européenne de l’hydrogène vert a organisé sa première enchère pour soutenir 3 millions de tonnes d’H₂, offrant aux projets un soutien de prix à long terme iea.org iea.org – une innovation politique pour garantir l’écoulement de la production des grands électrolyseurs.

- Partenariats public-privé : Les grandes compagnies pétrolières et gazières s’associent avec des fabricants d’électrolyseurs. Par exemple, BP et Thyssenkrupp Nucera ont annoncé en 2024 une collaboration pour déployer 500 MW d’électrolyseurs dans les raffineries de BP. ExxonMobil a investi dans Electric Hydrogen (une start-up américaine développant des systèmes PEM avancés) pour travailler sur des solutions à moindre coût pour l’hydrogène industriel. Et, dans une démarche notable en amont, Saudi Aramco a investi en 2025 dans une coentreprise sud-coréenne pour développer l’électrolyse à oxyde solide pour un hydrogène à bas coût, en la liant à une utilisation potentielle de la chaleur issue des raffineries.

- SOEC dans la sidérurgie : Un projet pilote révolutionnaire a été lancé par CSIRO et BlueScope Steel en Australie, où un électrolyseur tubulaire SOEC a fonctionné pendant 1 000 heures en utilisant la chaleur résiduelle d’une aciérie pour produire de l’hydrogène csiro.au. Cet essai de fin 2024 a démontré à la fois l’efficacité et la durabilité, marquant l’un des premiers tests en conditions réelles du SOEC dans l’industrie sidérurgique (qui pourrait à terme utiliser l’hydrogène pour remplacer le charbon dans la réduction du minerai de fer). En Europe, Salzgitter Steel travaille avec Sunfire pour intégrer une unité SOEC dans une aciérie d’ici 2025 dans le cadre du projet SALCOS de Salzgitter visant à décarboner la production d’acier.

- Les compagnies d’électricité se lancent dans l’hydrogène : Les producteurs d’électricité s’intéressent aux électrolyseurs pour stocker l’excédent d’électricité et créer de nouveaux revenus. En 2024, NextEra Energy (un important développeur d’énergies renouvelables aux États-Unis) a annoncé des projets totalisant plusieurs centaines de MW d’électrolyseurs pour utiliser l’énergie éolienne et solaire excédentaire au Texas afin de produire de l’hydrogène vert pour les industries locales. De même, EDF en France a lancé un projet associant un réacteur nucléaire à un électrolyseur PEM de 30 MW pour fournir de l’hydrogène à la production d’engrais – utilisant de façon intéressante la production nucléaire stable plutôt que de moduler le réacteur, ce qui montre que même les producteurs en base voient l’hydrogène comme un débouché.

- Hubs hydrogène et financements : Le programme américain “Hydrogen Hub” (soutenu par la loi sur les infrastructures de 2021) a attribué fin 2023 près de 8 milliards de dollars à des consortiums régionaux, dont beaucoup impliquent de grands déploiements d’électrolyseurs. Par exemple, le hub hydrogène de Californie prévoit environ 150 MW d’électrolyseurs (certains PEM, d’autres alcalins) pour fournir du carburant pour les transports ; le hub du Midwest utilisera l’énergie nucléaire pour l’hydrogène (probablement technologie PEM ou alcaline), et le hub du Texas intègre d’énormes capacités éoliennes/solaires pour l’hydrogène destiné à la pétrochimie. Ces hubs stimuleront les commandes pour les fabricants d’électrolyseurs et serviront de bancs d’essai pour différentes technologies dans divers contextes.

- Nouveaux produits livrés : Sur le plan industriel, Nel Hydrogen a livré les premières unités de sa nouvelle ligne d’électrolyseurs alcalins entièrement automatisée à un projet de 20 MW en 2024, démontrant sa capacité à réduire les coûts de fabrication jusqu’à 40 %. Plug Power a dévoilé un électrolyseur PEM modulaire de 5 MW (baptisé “ML 5”) conçu pour un déploiement facile sur des projets d’environ 100 MW (en installant 20 modules). McPhy a lancé la construction de sa Gigafactory en France pour des électrolyseurs alcalins et AEM après avoir obtenu d’importantes commandes. Et Enapter a commencé à expédier ses modules d’électrolyseurs AEM produits en série depuis sa nouvelle usine allemande en 2023, visant à les installer par milliers de manière évolutive.

- Sécurité et normes : Parallèlement à la croissance, l’accent est mis sur la sécurité et les normes. En 2024, la Commission électrotechnique internationale (CEI) a publié des normes actualisées pour la sécurité des électrolyseurs, couvrant tout, de l’isolation électrique à la détection des fuites d’hydrogène, que les fabricants adoptent. Il y a également eu un incident sur un grand projet en Asie où certains modules d’électrolyseurs alcalins ont dû être arrêtés en raison de défaillances de joints provoquant des fuites de lessive hydrogeninsight.com – ce qui renforce la nécessité d’une ingénierie robuste et du partage des meilleures pratiques à mesure que de plus en plus de grandes installations inédites entrent en service. L’industrie a réagi en créant un nouveau forum de sécurité sous l’égide de l’Hydrogen Council pour diffuser les enseignements tirés.

- Dynamique du marché : D’ici 2025, nous avons constaté un léger excès de capacité de production dans certaines régions (par exemple, la Chine), ce qui a en fait contribué à faire baisser les prix. L’AIE a noté que la capacité mondiale de fabrication (25 GW/an en 2023) est bien supérieure au déploiement actuel (~1 GW/an) iea.org iea.org. Cela a conduit à une concurrence sur les prix et à une certaine consolidation – par exemple, début 2025, il est dit qu’une grande entreprise d’équipements pétroliers et gaziers pourrait acquérir l’une des petites start-ups d’électrolyseurs pour l’intégrer à son portefeuille.

Tous ces développements pointent vers une chose : les technologies d’électrolyseurs sortent du laboratoire et de la phase pilote pour entrer dans le déploiement industriel à grande échelle. Les gouvernements les soutiennent, les grandes entreprises investissent, et les défis d’ingénierie sont résolus un à un. À mesure que les déploiements s’accélèrent, nous verrons encore plus d’apprentissage et d’affinement du rôle de chaque technologie.

Conclusion

En comparant côte à côte les électrolyseurs PEM, alcalins et à oxyde solide, il est clair que chacun a des avantages uniques :

- L’électrolyse alcaline offre un faible coût, une fiabilité éprouvée et convient parfaitement à la production d’hydrogène à grande échelle lorsque l’espace et une exploitation stable sont disponibles.

- L’électrolyse PEM offre flexibilité, réponse rapide et hydrogène de haute pureté, ce qui la rend idéale pour l’intégration aux énergies renouvelables variables et les usages nécessitant des systèmes compacts et performants.

- L’électrolyse à oxyde solide promet une efficacité maximale et une intégration avec des sources de chaleur, pouvant potentiellement révolutionner la production d’hydrogène dans l’industrie si sa durabilité et ses coûts continuent de s’améliorer.

Le choix entre elles dépend des spécificités du projet – source d’énergie, quantité et pureté d’hydrogène requises, budget, et profil d’exploitation dynamique. Comme l’a judicieusement dit une source du secteur, « selon votre cas d’usage, l’une peut être mieux adaptée – le coût de l’électricité, les besoins en pression, l’encombrement et d’autres facteurs guideront la décision » johncockerill.com 13 .

Ce qui est encourageant, c’est que les trois technologies progressent rapidement. Les coûts baissent (grâce à la R&D et aux économies d’échelle), les rendements augmentent, et de nouvelles solutions répondent aux limites passées (meilleurs catalyseurs pour le PEM, systèmes alcalins plus réactifs, piles SOEC plus durables). La période 2024–2025 a notamment vu une vague d’innovations et les premières mises en œuvre de nombreux concepts « nouvelle génération ».

Les experts estiment que l’hydrogène vert jouera un rôle crucial dans une économie neutre en carbone – et y parvenir dépendra du déploiement de l’électrolyseur adapté à chaque usage. Qu’il s’agisse d’une unité alcaline produisant de l’hydrogène pour des engrais à base d’ammoniac, d’une rangée d’unités PEM suivant la charge d’un parc éolien, ou d’un SOEC haute température utilisant la chaleur résiduelle d’une raffinerie, chacun contribue à réduire les émissions dans des secteurs qui ont peu d’autres alternatives (comme l’industrie lourde, la chimie et le transport longue distance).

Les prochaines années devraient voir une montée en puissance massive de la capacité d’électrolyseurs à l’échelle mondiale – passant d’environ 1 GW installés aujourd’hui à des centaines de GW prévus d’ici 2030 iea.org iea.org. Cette montée en puissance, soutenue par les politiques publiques et les investissements privés, stimulera encore les améliorations. À terme, on pourrait également voir apparaître des systèmes hybrides (utilisant à la fois PEM et alcalin pour couvrir différentes plages de fonctionnement, ou SOEC pour la base et PEM pour les pics, etc.). La collaboration et la saine concurrence entre les technologies favoriseront les gains d’efficacité et la réduction des coûts, au bénéfice de l’ensemble de l’économie de l’hydrogène.

En résumé, les électrolyseurs PEM, alcalins et SOEC ont chacun un rôle essentiel à jouer. Le “gagnant” de cette confrontation n’est pas une technologie surpassant les autres, mais plutôt le climat et les industries qui bénéficient d’une gamme de solutions pour produire de l’hydrogène propre. Comme l’a plaisanté l’expert de l’hydrogène Paul Martin, demander quel électrolyseur est le meilleur revient à demander « quel est le meilleur outil : un marteau, une clé ou un tournevis ? » – cela dépend du travail à accomplir, et il vaut mieux avoir une boîte à outils bien garnie. Grâce à l’innovation et au déploiement continus, ces technologies d’électrolyseurs feront ensemble passer l’hydrogène vert d’une niche à une solution transformatrice à l’échelle mondiale.

Sources :

- U.S. Department of Energy – Production d’hydrogène : électrolyse (fonctionnement des électrolyseurs, conditions d’exploitation) energy.gov 14

- Agence internationale de l’énergie (AIE) – rapport « Electrolysers » 2024 (état de la technologie, coûts, rendements et projets) iea.org 15

- Electric Hydrogen Co. – Livre blanc 2024 (analyse de l’efficacité et des coûts PEM vs alcalin) eh2.com 3

- John Cockerill Hydrogen – Note technique 2024 (comparaison alcalin vs PEM, part de marché et matériaux) johncockerill.com 16

- Hydrogen Insight – Leigh Collins, « La plus grande électrolyseuse à oxyde solide du monde installée » (avantage d’efficacité et de coût SOEC) 17

- Hydrogen Tech World – « Bloom Energy commence à produire de l’hydrogène chez la NASA avec SOEC » (performance SOEC 4 MW de Bloom et citations d’experts) hydrogentechworld.com 18

- EnergyTech Magazine – « Sunfire installe un SOEC de 2,6 MW chez Neste » (détails d’exploitation SOEC et citation du PDG de Sunfire) energytech.com 19

- Reuters – Andrew Hayley, « La première usine d’hydrogène vert de Sinopec démarre sa production » (détails du projet alcalin de 260 MW) reuters.com 20

- IEA – Aperçus sur l’innovation (réduction de l’iridium, nouveaux records d’efficacité des électrolyseurs, catalyseur Toshiba) iea.org 21