- Alkalische elektrolyzers gebruiken een vloeibaar elektrolyt (KOH) en nikkel-gebaseerde elektroden, opereren doorgaans bij ~60–80°C en staan bekend om robuustheid en eenvoud.

- PEM-elektrolyzers gebruiken een vast polymeermembraan, produceren waterstof van >99,999% zuiverheid, werken meestal bij ~50–80°C en vereisen edelmetalen katalysatoren (iridium aan de anode, platina aan de kathode) en ultrapuur water.

- SOEC-elektrolyzers werken op hoge temperatuur (700–850°C) met een keramische elektrolyt en voeren stoom aan de kathode, waardoor ze theoretisch ~80% of hoger LHV-efficiëntie kunnen bereiken als er een warmtebron beschikbaar is.

- Typische systeemefficiëntie: alkalische en PEM-systemen verbruiken ongeveer 55–60 kWh elektriciteit per kg H2 (~55–65% LHV), terwijl SOEC bij juiste warmte-integratie ~20–25% meer waterstof per kW kan leveren.

- CapEx: alkalines kosten circa $2.000/kW, PEM circa $2.450/kW; in China kunnen alkalines $750–1.300/kW kosten; PEM-modules circa $700–1.100/kW; SOEC-pilots kosten momenteel $2.000–$3.000/kW, met verwachtingen op lange termijn van enkele honderden dollars per kW.

- Levensduur: alkalische stacks draaien doorgaans 60.000–90.000 uur (ongeveer 7–10 jaar), Sunfire meldde >90.000 uur; PEM-stacks circa 60.000–80.000 uur; SOEC-demonstratieunits circa 20.000 uur met doel 40.000–60.000 uur.

- Intermitterende hernieuwbare energie: PEM is zeer flexibel met snelle opstart, geperste alkalines verbeteren cycli, SOEC is minder geschikt voor frequente schakelingen, en Bloom’s 4 MW SOEC-systeem kon relatief snel terugschakelen tussen 100% en 5% vermogen.

- Markt en projecten: alkalines leveren ~70–90% van nieuw geïnstalleerde capaciteit; Sinopec Xinjiang bouwt een 260 MW alkalische fabriek (2023) met ~20.000 ton H2/jaar; NEOM in Saoedi-Arabië gebruikt honderden MW alkalische elektrolyzers; Shell Refhyne II PEM 100 MW gepland voor 2027; Air Liquide Bécancour Canada 20 MW PEM; Neste 2,6 MW SOEC; Bloom 4 MW NASA; Topsoe 500 MW/jaar SOEC productieplannen voor 2025; Enapter start massaproductie van 2,5 kW AEM-modules in 2023.

- Toekomst en capaciteit: tegen 2030 zijn wereldwijd aangekondigde plannen voor productiecapaciteit meer dan 160 GW/jaar, vergeleken met ~25 GW/jaar in 2023.

- Conclusie: er is geen winnaar in één technologie; een mix van alkalisch, PEM en SOEC wordt verwacht om verschillende toepassingen en dynamische belasting te bedienen, ondersteund door beleid en investeringen en voortdurende innovatie.

Waterstofelektrolyzers staan centraal in de groene waterstofrevolutie. In deze uitgebreide vergelijking onderzoeken we de drie toonaangevende waterelektrolysetechnologieën – Proton Exchange Membrane (PEM), Alkaline en Solid Oxide (SOEC) elektrolyzers – en belichten we hoe elk werkt, hun efficiëntie, kosten, duurzaamheid en de nieuwste ontwikkelingen in 2024–2025. We bekijken ook welke technologieën geschikt zijn voor intermitterende hernieuwbare energie, wie de marktleiders zijn, nieuwe innovaties die op komst zijn, milieuoverwegingen en wat experts zeggen over de toekomst van deze elektrolyzers.

Werkingsprincipes en chemie

Alkaline-elektrolyzers: Alkalische systemen zijn de oudste en meest gevestigde elektrolyzertechnologie. Ze gebruiken een vloeibaar elektrolyt (meestal kaliumhydroxide, KOH) en nikkel-gebaseerde elektroden. Wanneer er stroom wordt toegepast, splitst water aan de kathode om waterstofgas en hydroxide-ionen (OH⁻) te produceren. De OH⁻-ionen migreren door het elektrolyt naar de anode, waar ze samenkomen om zuurstofgas en water te vormen energy.gov energy.gov. De algehele reactie is simpelweg het splitsen van water in H₂ en O₂. Omdat het elektrolyt vloeibaar is, werken alkalische cellen doorgaans bij matige temperaturen (< 100 °C, vaak rond 60–80 °C) energy.gov stargatehydrogen.com. Dit volwassen ontwerp wordt al decennia gebruikt (bijvoorbeeld in de chloor-alkali-industrie en kunstmestfabrieken) en staat bekend om zijn robuustheid en eenvoud. De waterstof die uit alkalische elektrolyzers komt is van hoge zuiverheid, maar kan kleine hoeveelheden vocht of KOH bevatten, dus nabehandeling kan nodig zijn voor waterstof van brandstofcelkwaliteit 1 .

Protonenuitwisselingsmembraan (PEM) Elektrolyzers: PEM-elektrolyzers gebruiken een vast polymeermembraan (een protonenuitwisselingsmembraan) als elektrolyt. Water wordt aan de anodezijde toegevoerd, waar het wordt gesplitst in zuurstof, protonen (H⁺) en elektronen energy.gov. Het membraan geleidt alleen protonen, dus H⁺-ionen reizen door het membraan naar de kathode. Daar combineren ze opnieuw met elektronen (geleverd via het externe circuit) om waterstofgas te vormen energy.gov. Het PEM zelf voorkomt het mengen van gassen, waardoor waterstof van zeer hoge zuiverheid (vaak >99,999%) aan de kathode wordt verkregen stargatehydrogen.com stargatehydrogen.com. PEM-elektrolyzers werken bij relatief lage temperaturen (meestal ~50–80 °C), vergelijkbaar met alkalische systemen energy.gov. Ze vereisen edelmetalen katalysatoren (iridium aan de anode, platina aan de kathode) en een zeer zuivere watertoevoer. Het vaste elektrolyt en het snelle protonentransport maken snelle respons en opstart mogelijk, waardoor PEM-units zeer flexibel zijn in gebruik stargatehydrogen.com 2 .

Solid Oxide Elektrolyzers (SOEC): Solid oxide elektrolysecellen werken in een fundamenteel ander regime – bij hoge temperaturen (meestal 700–850 °C) met gebruik van een vaste keramische elektrolyt die zuurstofionen (O²⁻) geleidt energy.gov energy.gov. In plaats van vloeibaar water wordt stoom toegevoerd aan de kathode. Daar wordt stoom (H₂O) gereduceerd: het neemt elektronen op en wordt gesplitst in waterstofgas (H₂) en zuurstofionen energy.gov. De O²⁻-ionen migreren door de keramische elektrolyt naar de anode, waar ze elektronen afgeven en O₂-gas vormen energy.gov. In wezen zijn SOEC’s als solid oxide brandstofcellen in omgekeerde richting – ze gebruiken elektriciteit (en warmte) om stoom te splitsen in H₂ en O₂. Door de hoge bedrijfstemperatuur wordt een deel van de energie-input geleverd als warmte, wat de benodigde elektrische energie per kg geproduceerde waterstof verlaagt. SOEC’s maken vaak gebruik van restwarmte uit industriële processen of geconcentreerde warmtebronnen (zelfs kerncentrales) om het rendement te verhogen energy.gov hydrogentechworld.com. Dit gaat ten koste van complexe keramische materialen en de noodzaak om hoge bedrijfstemperaturen te handhaven. (Opmerkelijk is dat er R&D gaande is naar keramische elektrolyse bij intermediaire temperaturen rond 500–600 °C met nieuwe materialen energy.gov, maar de huidige commerciële SOEC-units werken nog steeds rond ~750 °C of hoger.)

Rendement en bedrijfstemperaturen

Elektrische efficiëntie: In praktische termen hebben conventionele alkalische en PEM-elektrolysers vergelijkbare efficiënties – in tegenstelling tot sommige opvattingen dat de ene technologie inherent efficiënter is dan de andere. Wanneer ze op een gelijkwaardige basis worden vergeleken (totale systeemefficiëntie bij volle belasting), “liggen vrijwel alle PEM- en alkalische efficiënties binnen hetzelfde bereik” eh2.com. Typische commerciële systemen vereisen ongeveer 55–60 kWh elektriciteit per kilogram H₂ geproduceerd eh2.com, wat overeenkomt met ongeveer 55–65% efficiëntie (op basis van de lagere verbrandingswaarde). Met andere woorden, zowel alkalische als PEM-units verbruiken iets minder dan 60 kWh om 1 kg H₂ te produceren (dat ongeveer 33 kWh aan energie LHV bevat). Elke technologie heeft ontwerpnuances – bijvoorbeeld, alkalische cellen kunnen wat efficiëntie verliezen bij zeer hoge stroomdichtheden, en PEM-systemen kunnen een iets hogere piekefficiëntie rapporteren bij deellast – maar in de praktijk is hun gemiddelde prestatie vergelijkbaar eh2.com eh2.com. Recente gegevens van tientallen projecten tonen aan dat alkalische en PEM-elektrolysers in dezelfde efficiëntieband zitten wanneer alle verliezen (stack + balance-of-plant) worden meegerekend 3 .

Efficiëntie van SOEC bij hoge temperatuur: Vastoxide-elektrolyzers kunnen een hogere elektrische efficiëntie bereiken door warmte te gebruiken om een deel van het werk van het splitsen van water te verrichten. In feite kan een goed werkende SOEC 20–25% meer waterstof per kW ingevoerde energie produceren dan een PEM- of alkalische eenheid van vergelijkbare grootte hydrogentechworld.com. Zo werd in 2023 gemeld dat een 4 MW Bloom Energy SOEC-systeem bij NASA waterstof 25% efficiënter produceerde dan elektrolyse bij lage temperatuur (PEM/AWE) hydrogentechworld.com. Sunfire (een Duitse SOEC-ontwikkelaar) behaalde op vergelijkbare wijze ongeveer 84% LHV-efficiëntie in zijn multi-megawatt SOEC-eenheid door gebruik te maken van restwarmte iea.org. Het is echter belangrijk op te merken dat het efficiëntievoordeel van SOEC alleen geldt wanneer stoom op hoge temperatuur beschikbaar is; er is nog steeds energie nodig om die stoom te genereren. Als een SOEC wordt gevoed met extern verhitte stoom (bijvoorbeeld met industriële restwarmte of warmte van een kernreactor), is het elektriciteitsverbruik per kg H₂ aanzienlijk lager dan bij een PEM/alkalisch systeem iea.org hydrogentechworld.com. Zonder een externe warmtebron zou een SOEC een deel van zijn eigen ingevoerde elektriciteit moeten gebruiken om zichzelf te verwarmen, waardoor de nettowinst afneemt. Samengevat: SOEC biedt de hoogste theoretische efficiëntie van de drie – in de orde van 80% of meer – maar het bereiken van die niveaus hangt af van het integreren van de elektrolyzer met een warmtebron.

Bedrijfstemperatuurbereiken: De bedrijfstemperatuur is een belangrijk onderscheidend kenmerk:

- Alkalisch: ~60–100 °C in de meeste ontwerpen energy.gov stargatehydrogen.com. Deze matige temperatuur is nodig voor een goede ionische geleiding in de vloeibare elektrolyt, maar is laag genoeg om gemakkelijk door gangbare materialen (staal, nikkel) te worden verwerkt.

- PEM: ~50–80 °C, soms tot ~90 °C energy.gov stargatehydrogen.com. PEM-systemen werken iets koeler dan alkalische systemen, omdat de geleidbaarheid en duurzaamheid van het polymeermembraan optimaal zijn in dat bereik. De lage bedrijfstemperatuur zorgt voor een snelle opstart en uitschakeling.

- SOEC:~700–850 °C voor oxide-ion keramiek energy.gov energy.gov. Deze hoge temperatuur vereist gespecialiseerde keramische cellen en isolatie. Het betekent ook dat SOEC’s niet snel aan/uit kunnen worden gezet vanuit koude toestand – ze moeten meestal warm blijven (of langzaam worden opgewarmd) om thermische schokken te voorkomen.

Kapitaalkosten (CapEx) en operationele kosten (OpEx)

Kapitaalkosten: Alkalische elektrolyzers hebben een voordeel in de initiële kosten dankzij het gebruik van eenvoudige, goedkope materialen en decennia aan productie-ervaring. In recente analyses hebben alkalische systemen de laagste CapEx per kW van de drie technologieën. Zo rapporteerde het International Energy Agency (IEA) typische geïnstalleerde kosten van ongeveer $2.000 per kW voor alkalische elektrolyzers tegenover ongeveer $2.450 per kW voor PEM systemen iea.org. (In markten zoals China, waar alkalische units op grote schaal worden geproduceerd, kunnen de prijzen zo laag zijn als $750–1.300/kW voor alkalische stacks iea.org.) Het kostenverschil komt voort uit het dure membraan en de katalysator van PEM: PEM-elektroden gebruiken edelmetalen zoals iridium en platina, en het membraan zelf is een kostbaar perfluorgefluoreerd polymeer. Deze speciale materialen maken PEM-systemen ongeveer 20% duurder dan alkalische in huidige projecten iea.org. Dat gezegd hebbende, de kosten van PEM dalen snel – op een gefabriceerde (niet-geïnstalleerde) basis worden recente PEM-systemen geschat op ongeveer $700–1.100/kW bij lage productievolumes energy.gov, niet veel hoger dan het bereik van $500–750/kW voor alkalische systemen energy.gov. Naarmate de PEM-technologie opschaalt, verwachten experts dat het verschil kleiner zal worden. Sterker nog, een Chinese PEM-fabrikant voorspelde dat tegen 2030 PEM-elektrolyzers slechts ongeveer twee keer zo duur als alkalische zouden kunnen zijn (een daling ten opzichte van historisch gezien meerdere keren zo duur) 4 .

Vaste oxide-elektrolyzers worden nog niet op grote schaal geproduceerd, waardoor hun huidige CapEx hoog is. SOEC-units op pilotschaal worden momenteel geprijsd in de $2.000–$3.000/kW range energy.gov. Er worden echter aanzienlijke kostenreducties verwacht naarmate de technologie volwassener wordt. Bedrijven zoals Bloom Energy en Topsoe streven ernaar om tegen het einde van de jaren 2020 SOEC’s in massa te produceren op geautomatiseerde productielijnen, wat de kosten op de lange termijn kan verlagen tot enkele honderden dollars per kW energy.gov iea.org. Samengevat: Alkaline is het goedkoopst qua initiële kosten, PEM is momenteel ~20–30% duurder, en SOEC is momenteel het duurst (pilotschaalprijzen) maar heeft een traject voor verbetering.

Operationele kosten: Het grootste deel van de operationele kosten van een elektrolyzer is elektriciteit. Daarom is efficiëntie cruciaal – een efficiëntieverschil van 5% kan de $/kg waterstofkosten aanzienlijk beïnvloeden wanneer elektriciteit duur is. Op dit vlak kan het efficiëntievoordeel van SOEC zich vertalen in lagere elektriciteitskosten per kg H₂ als goedkope warmte beschikbaar is (voor stoom). Voor PEM versus alkaline, aangezien hun efficiënties vergelijkbaar zijn, zijn de elektriciteitskosten per kg ongeveer gelijk. In plaats daarvan komen verschillen in OpEx voort uit onderhoud en vervanging van stacks (zie volgende sectie) en hoe de elektrolyzer wordt gebruikt (constante versus variabele belasting). Een nuance: PEM-elektrolyzers kunnen vaak op hogere stroomdichtheden werken (meer waterstofproductie per celoppervlak), maar dit gaat ten koste van enige efficiëntieverlies en snellere degradatie energy.gov. Operators kunnen ervoor kiezen om PEM-stacks iets zwaarder te belasten (meer waterstof uit een kleinere unit) of terug te schakelen voor efficiëntie – dit is een ontwerp/operationele afweging. Alkaline-systemen daarentegen gebruiken vaak grotere celoppervlakken en drijven niet zo’n hoge stroom per cm², wat bijdraagt aan hun grotere fysieke omvang maar ook aan hun lange termijn stabiliteit.

Onderhoudskosten (vervangingsonderdelen, arbeid) tellen ook mee in de OpEx. Alkaline-systemen vereisen mogelijk periodiek onderhoud aan de vloeibare elektrolyt (bijv. filteren of vervangen van KOH na verloop van tijd) en onderhoud aan pompen en afdichtingen, terwijl PEM-systemen vloeistofbehandeling vermijden maar mogelijk deionisatiecartridges nodig hebben om het water ultra-zuiver te houden en zorgvuldige monitoring van de membraanconditie. We bespreken de levensduur hieronder, maar als een PEM-stack vaker vervangen moet worden dan een alkaline-stack, verhoogt dat de effectieve OpEx. Aan de andere kant hebben alkaline-systemen vaak downstream gaszuivering nodig (om KOH-mist te verwijderen of zuurstofzuiverheid te waarborgen), wat een kleine efficiëntie- en onderhoudskost met zich meebrengt, terwijl PEM-waterstof van nature ultra-zuiver is 1 .

Levensduur en onderhoudsvereisten

Een van de belangrijkste maar lastige vergelijkingen is de duurzaamheid van de elektrolyserstapels en welk onderhoud ze gedurende hun levensduur nodig hebben.Levensduur van alkalische elektrolyzers: Traditionele alkalische elektrolyzers staan bekend om hun lange levensduur – decennia aan operationele ervaring in industriële omgevingen tonen aan dat ze tien- tot tienduizenden uren kunnen draaien. Fabrikanten geven vaak een levensduur van de stapel op van 60.000–90.000 uur (wat overeenkomt met 7–10 jaar continu gebruik) voordat grote revisie nodig is greenh2world.com. Sunfire meldde zelfs dat hun moderne, onder druk staande alkalische units meer dan 90.000 bedrijfsuren in het veld hebben gehaald greenh2world.com. Een deel van deze duurzaamheid is te danken aan de relatief milde bedrijfsomstandigheden (geen extreme pH-veranderingen bij de elektroden omdat KOH consistent is, en gematigde temperaturen) en het gebruik van robuuste materialen zoals roestvrij staal en nikkel. Onderhoud van alkalische elektrolyzers wordt over het algemeen als eenvoudig beschouwd: de technologie is “makkelijker te monitoren, onderhouden en bedienen,” zoals een industrieanalyse opmerkt johncockerill.com. Periodieke controles van de elektrolytconcentratie en vervanging van verbruiksartikelen (afdichtingen, scheiders of elektrolyt als deze gecarboniseerd raakt) zijn gebruikelijk. Veel alkalische systemen kunnen ter plaatse worden onderhouden met gangbaar gereedschap, en ze bevatten geen kwetsbare membraanmateriaal dat speciale behandeling vereist stargatehydrogen.com stargatehydrogen.com. Alkalische elektroden kunnen echter wel corrosie ondervinden over langere perioden, en hun prestaties kunnen langzaam afnemen naarmate de elektroden verouderen of onzuiverheden zich ophopen. Wanneer een stapel het einde van zijn levensduur bereikt, is het vervangen of reviseren ervan (bijvoorbeeld het verwisselen van elektrodeplaten) het belangrijkste onderhoudsmoment.

Levensduur van PEM: PEM-elektrolysers, als nieuwere technologie, hadden historisch gezien een kortere levensduur – vroege PEM-stacks gingen mogelijk slechts 20.000–40.000 uur mee voordat er aanzienlijke degradatie optrad. Maar recente ontwikkelingen hebben de duurzaamheid sterk verbeterd. De meest geavanceerde PEM-stacks mikken nu op 60.000–80.000 uur werking energy.gov (7–9 jaar) onder optimale omstandigheden. Toch wordt aangenomen dat PEM’s een iets kortere levensduur hebben dan alkalische van vergelijkbare grootte stargatehydrogen.com stargatehydrogen.com. De beperkende factoren zijn onder andere chemische degradatie van het membraan, slijtage van de katalysatorlaag (vooral als de belasting vaak wisselt), en mechanische stress op het dunne polymeermembraan. PEM-stacks zijn ook afhankelijk van zeer zuiver water; eventuele verontreinigingen kunnen het membraan of de katalysator vervuilen, dus waterzuiveringssystemen moeten worden onderhouden. Qua onderhoud hebben PEM-systemen minder bewegende delen (in veel ontwerpen geen circulatiepompen voor vloeibare elektrolyt, omdat de watertoevoer eenvoudiger is), maar ze vereisen meer gespecialiseerde aandacht. Het vervangen van een PEM membraan-elektrode-assemblage (MEA) is een delicate taak die meestal wordt uitgevoerd in een revisiecentrum of door de OEM, niet in een gewone fabriek. De noodzaak van edelmetaalkatalysatoren betekent dat het recyclen en terugwinnen van deze katalysatoren aan het einde van de levensduur belangrijk is (een kostenfactor, maar ook een recyclingkans). Over het algemeen is het onderhoud van PEM-systemen complexer en duurder dan van alkalische systemen, zoals opgemerkt door industriebronnen stargatehydrogen.com stargatehydrogen.com – dit omvat zowel de hogere kosten van onderdelen (membranen, katalysatoren) als de gespecialiseerde arbeid om ze te onderhouden. Fabrikanten pakken dit aan door de levensduur van membranen te verbeteren en goedkopere, modulaire stackontwerpen te ontwikkelen die eenvoudiger kunnen worden vervangen.

SOEC-levensduur: Vastoxide-elektrolyzers bevinden zich nog in de vroege fase van commercialisatie, en duurzaamheid is een van hun grootste uitdagingen. Werken op 800 °C veroorzaakt thermische spanningen en materiaaldegradatie die de levensduur van de stack kunnen verkorten. Huidige SOEC-demonstratie-units hebben gerapporteerde levensduren van ongeveer 20.000 uur (slechts een paar jaar) voordat er een significante prestatievermindering optreedt energy.gov. Het doel is om 40.000–60.000 uur te bereiken met verder onderzoek en ontwikkeling energy.gov. Faalmodi voor SOEC zijn onder andere thermische cyclusscheuren, sinteren of vergiftiging van elektroden, en afdichtingsfouten. Vanwege deze uitdagingen moeten SOEC-stacks mogelijk vaker worden vervangen totdat de technologie verder is ontwikkeld. Over onderhoud: SOEC-systemen zijn complex – ze vereisen hoge-temperatuurisolatie, warmtewisselaars en soms stoomopwekking. Dit betekent dat er meer ondersteunende componenten zijn die onderhoud nodig hebben (branders of elektrische verwarmingselementen voor opstarten, hete gasblowers, enz.). Elke ongeplande afkoeling en heropwarming van de stack kan de cellen belasten, dus proberen operators SOEC-stacks op temperatuur te houden, desnoods op laag vermogen, in plaats van vaak uit te schakelen. De hoge-temperatuurmaterialen (keramische cellen, interconnects van speciale legeringen) zijn niet zo gemakkelijk te hanteren als metalen; als een stack faalt, moet deze meestal als geheel worden vervangen. Fabrikanten zoals Bloom en Sunfire benutten hun ervaring met vastoxide-brandstofcellen om de levensduur van SOEC te verlengen – zo gebruiken de SOEC-units van Bloom hetzelfde celplatform als hun SOFC’s, die miljarden celuren in het veld hebben verzameld hydrogentechworld.com. De eerste resultaten zijn veelbelovend: de 4 MW-pilot van Bloom draaide 4.500 uur op vol vermogen met stabiele prestaties hydrogentechworld.com. Naarmate de technologie verbetert, verwachten we dat de onderhoudsintervallen van SOEC langer worden en die van andere elektrolyzers benaderen, maar voorlopig vereisen SOEC’s waarschijnlijk vaker stackvervanging en zorgvuldige thermische beheersing.

Geschiktheid voor intermitterende hernieuwbare energie

Het integreren van elektrolyzers met intermitterende hernieuwbaren (zon, wind) is een belangrijk toepassingsgebied voor het produceren van echt “groene” waterstof. Verschillende typen elektrolyzers gaan op verschillende manieren om met fluctuerende stroomtoevoer:

- PEM-elektrolyzers zijn zeer flexibel en excelleren in het omgaan met variabel vermogen. Ze hebben snelle opstart- en reactietijden, en kunnen binnen enkele seconden of minuten van stand-by naar volledige output gaan stargatehydrogen.com stargatehydrogen.com. Dit maakt PEM zeer geschikt voor directe koppeling aan zonne- of windenergie, die snelle schommelingen kunnen vertonen. Ze kunnen ook efficiënt werken over een breed scala aan belastingen – zelfs bij 10% of 20% van de capaciteit kan een PEM-elektrolyzer nog steeds waterstof produceren zonder groot efficiëntieverlies of risico op schade. Dit brede dynamische bereik is een groot voordeel voor de integratie van hernieuwbare energie. In de praktijk zijn PEM-units gebruikt om dynamisch overtollige netstroom op te nemen of een zonne-PV-productiecurve van minuut tot minuut te volgen.

- Alkalische elektrolyzers hadden historisch gezien een tragere op- en afschakeling en presteren het beste bij stabiele werking, maar moderne ontwerpen zijn aanzienlijk verbeterd. Traditionele alkalische systemen hadden tijd nodig om op te warmen en te stabiliseren; bovendien konden plotselinge stroomveranderingen problemen veroorzaken, zoals gasbellen in het elektrolyt of drukschommelingen. Nieuwe “geperste alkalische” elektrolyzers hebben extra functies toegevoegd om dit aan te pakken: ze werken bij hogere druk en hebben een betere interne gasafscheiding, waardoor ze sneller kunnen op- en afschakelen en gemakkelijker kunnen cyclen johncockerill.com johncockerill.com. Fabrikanten melden dat geavanceerde alkalische units nu veel beter “variabele hernieuwbare energie kunnen volgen” dan voorheen johncockerill.com. Dat gezegd hebbende, is alkalische technologie over het algemeen nog steeds trager met opstarten en het aanpassen van de output dan PEM stargatehydrogen.com. Als een windpark plotseling van 50% naar 100% output gaat, kan een PEM-elektrolyzer direct het extra vermogen opnemen, terwijl een alkalisch systeem een gecontroleerde opvoering nodig kan hebben. Voor toepassingen met zeer frequente aan/uit-cycli of waar de elektrolyzer mogelijk stil staat en dan dagelijks opstart, wordt vaak voor PEM gekozen. Alkalisch kan zeker werken met hernieuwbare energie – veel grote zonne-energie H₂-projecten in 2023–2024 zijn zelfs alkalisch – maar men laat de elektrolyzers dan vaker op een stabiel niveau draaien (korte schommelingen worden opgevangen met een kleine batterij of door een beetje van de zonne-output af te toppen, in plaats van de elektrolyzer te hard te laten cyclen). SOEC-elektrolysers zijn in hun huidige staat minder geschikt voor intermitterende werking. Omdat een SOEC heet moet blijven (honderden graden Celsius), is het niet haalbaar om hem volledig uit te schakelen wanneer de zon ondergaat of de wind wegvalt – frequente thermische cycli zouden de levensduur drastisch verkorten. SOEC’s worden daarom gezien voor gebruik met constante energiebronnen (bijv. kernenergie, geothermie) of in industriële knooppunten waar ze stabiele restwarmtestromen kunnen benutten. In combinatie met hernieuwbare energie kan een SOEC een vorm van energieopslag of aanvullende verwarming nodig hebben om de temperatuur te behouden wanneer de elektrische input daalt. Het is echter vermeldenswaard dat dynamisch bedrijf niet onmogelijk is. Bloom Energy toonde aan dat hun SOEC van 100% naar 5% vermogen kon terugschakelen in minder dan 10 minuten zonder nadelige effecten, en zelfs bij lage belasting bleef het rendement hoog hydrogentechworld.com. Dit suggereert dat als een SOEC-installatie heet wordt gehouden (bijvoorbeeld door warmte op te slaan of een hybride verwarmingssysteem te gebruiken), de waterstofproductie enigszins gemoduleerd kan worden. Maar in de praktijk geldt dat SOEC het beste is voor vrij constante, hoogbenutte werking, terwijl PEM (en verbeterde alkalische) beter direct gekoppeld kunnen worden aan sterk fluctuerende bronnen.

Samengevat is PEM vaak de beste keuze voor projecten met intermitterende hernieuwbare energie vanwege de snelle respons en het hoge rendement bij deellast stargatehydrogen.com stargatehydrogen.com. Alkalische technologie loopt in op de concurrentie met geperste, meer dynamische ontwerpen die het geschikt maken voor veel systemen op basis van hernieuwbare energie (vooral grotere installaties waar kleine vertragingen of wat buffering beheersbaar zijn) johncockerill.com johncockerill.com. SOEC daarentegen is momenteel gericht op toepassingen met continue werking, hoewel toekomstige innovaties (of het gebruik van hybride configuraties) het mogelijk kunnen maken om met variabele energie te werken in nichesituaties.

Commerciële beschikbaarheid en toepassingsgebieden

Zowel alkalische als PEM-elektrolysers zijn volledig commercieel (TRL 9), en wereldwijd op grote schaal ingezet iea.org. Alkalisch is de werkpaard van industriële waterstof – het wordt al meer dan een halve eeuw gebruikt in toepassingen zoals ammoniakproductie, olieraffinage (voor hydrogeneringsprocessen), floatglasproductie en chemie. Veel oudere installaties waren klein (enkele MW), maar alkalische units zijn opgeschaald: meerdere projecten van 100+ MW zijn in uitvoering of operationeel. In feite is alkalische technologie momenteel goed voor ongeveer 70–90% van de nieuwe elektrolysercapaciteit die jaarlijks wordt geïnstalleerd johncockerill.com, dankzij de lagere kosten en de lange staat van dienst. PEM-elektrolysers, hoewel nieuwer, hebben snel terrein gewonnen in toepassingen die flexibiliteit of zeer zuivere waterstof vereisen. Ze zijn gebruikelijk in waterstoftankstations (waar snelle respons en een compact formaat nodig zijn), in power-to-gas-demonstraties, en als onderdeel van projecten voor opslag van hernieuwbare energie. De grootste PEM-elektrolyser die tot nu toe in bedrijf is, heeft een capaciteit van ongeveer 20 MW johncockerill.com (bij de Bécancour-fabriek van Air Liquide in Canada, en soortgelijke installaties in Duitsland en China) – terwijl alkalisch die schaal al heeft overtroffen (zo is er bijvoorbeeld een enkele alkalische fabriek in China van 260 MW, zoals hieronder besproken). Toch gaat PEM ook naar grotere projecten, met PEM-fabrieken van 100 MW-klasse in planning of aanbouw (zoals Shell’s Refhyne II-project in Duitsland, gepland voor ~2027).Solid Oxide (SOEC)-technologie staat op het punt van commercialisatie. Het bevindt zich momenteel in de demonstratiefase (TRL 7–8), met een handvol multi-megawatt pilots die het concept bewijzen iea.org iea.org. Zo werd in 2023 een 2,6 MW SOEC-elektrolyser geïnstalleerd bij een Neste-olieraffinaderij in Nederland – destijds het grootste SOEC-systeem ter wereld iea.org. Slechts enkele weken later nam Bloom Energy een nog groter 4 MW SOEC-systeem in gebruik bij NASA’s Ames Research Center in Californië iea.org. Deze projecten hebben aangetoond dat SOEC kan worden geïntegreerd in industriële omgevingen (Neste zal de waterstof gebruiken in raffinageprocessen) en kan opschalen naar multi-MW. Toepassingen voor SOEC maken gebruik van de hoge efficiëntie wanneer goedkope warmte of stoom beschikbaar is. Industrieën zoals raffinage, petrochemie of staalfabrieken – die beschikken over hoogwaardige restwarmte – zijn ideale kandidaten om SOEC-elektrolysers te huisvesten. Een andere opkomende toepassing is co-elektrolyse, waarbij SOEC stoom en CO₂ samen kan co-elektrolyseren om synthesegas (een mengsel van H₂ en CO) te produceren voor de productie van synthetische brandstoffen. Bedrijven zoals Sunfire hebben dit proces aangetoond om e-fuels te maken. Hoewel het nog niet wijdverspreid is, zou co-elektrolyse een gamechanger kunnen zijn voor duurzame vliegtuigbrandstoffen en kunststoffen, en SOEC is er bij uitstek geschikt voor (omdat het heet genoeg werkt om CO₂-reductie aan te kunnen).

Opmerkelijke toepassingen en installaties:

- Grootschalige groene waterstoffabrieken: Alkalische elektrolysers worden ingezet in “waterstoffarms” gekoppeld aan hernieuwbare energie. China loopt voorop met grootschalige projecten – zo gebruikt Sinopec’s groene waterstoffaciliteit in Xinjiang 260 MW aan alkalische elektrolysers, aangedreven door een zonnepark. In gebruik genomen in 2023, zal het 20.000 ton H₂ per jaar produceren om een nabijgelegen raffinaderij te bevoorraden, waarmee waterstof uit aardgas wordt vervangen reuters.com reuters.com. Dit is momenteel de grootste enkele elektrolyserfabriek ter wereld. Evenzo zal het NEOM-project in Saoedi-Arabië (in aanbouw) honderden MW aan alkalische elektrolysers gebruiken om groene ammoniak te produceren voor export. Deze projecten kiezen voor alkalisch vanwege de schaalvoordelen.

- Netbalancering en Power-to-Gas: PEM-elektrolyzers zijn gebruikt in projecten waarbij het absorberen van overtollige hernieuwbare elektriciteit essentieel is. In Duitsland gebruiken verschillende power-to-gas-locaties PEM-stacks om overtollige windenergie om te zetten in waterstof, dat vervolgens wordt geïnjecteerd in het aardgasnet of wordt gemethaniseerd. Het vermogen om PEM-elektrolyzers snel op en af te schakelen maakt ze ook ideaal voor diensten voor netfrequentieregulatie. Enkele 10–20 MW PEM-systemen in Europa (zoals de REFHYNE 10 MW-installatie bij de Shell Rheinland-raffinaderij) dienen zowel als waterstofvoorziening als een flexibele belasting die kan helpen het lokale net in balans te houden.

- Transport en tanken: Veel waterstoftankstations (voor brandstofcelvoertuigen) maken gebruik van on-site PEM-elektrolyzers. Bedrijven zoals Nel Hydrogen plaatsen compacte PEM-elektrolyzermodules op stations omdat ze waterstof onder hoge druk en van ultra-hoge zuiverheid produceren, die direct in voertuigentanks kan worden gepompt stargatehydrogen.com stargatehydrogen.com. Het voordeel van PEM qua ruimtebeslag en hoge zuiverheid is belangrijk in deze toepassing. Alkalische systemen daarentegen leveren meestal waterstof bij lagere druk (waardoor een externe compressor nodig is voor tankdoeleinden) en mogelijk met sporen van vocht/alkali die extra zuivering vereisen, waardoor PEM het transporttanksegment domineert.

- Industriële on-site waterstof: Veel industrieën die momenteel waterstofcilinders of vloeibare waterstof laten aanvoeren, stappen over op on-site elektrolyzers omwille van betrouwbaarheid en kosten. Zowel PEM als alkalisch worden hier gebruikt, afhankelijk van de schaal: een halfgeleiderfabriek of glasfabriek die een constante aanvoer van 99,999% H₂ nodig heeft, kan kiezen voor alkalisch voor bulkproductie plus een zuiveringsinstallatie, of PEM als ze een kleinere, kant-en-klare unit willen. Voedingsmiddelenfabrieken die gehydrogeneerde oliën gebruiken, floatglasfabrieken, elektronicaproducenten (die ultra-pure H₂ nodig hebben voor processen) – allemaal zetten ze elektrolyzers in. De langdurige betrouwbaarheid van alkalisch is aantrekkelijk in zware industriële omgevingen johncockerill.com, terwijl de hoge zuiverheid en compacte skids van PEM goed passen in omgevingen waar ruimte beperkt is of hoge zuiverheid verplicht is.

- Integratie met warmtebronnen: Als vooruitstrevende toepassing worden SOEC’s overwogen voor kerncentrales en geconcentreerde zonne-energiecentrales. Een hogetemperatuur-gaskoelreactor of een gesmoltenzout-zonnecentrale kan stoom van 700+ °C direct aan een SOEC leveren, waardoor zeer efficiënt waterstof wordt geproduceerd. Pilotprogramma’s in Europa (zoals het koppelen van SOEC aan onderzoeksreactoren) en in Japan onderzoeken dit. Als dit succesvol is, kan het een niche openen waarbij kernreactoren waterstof produceren tijdens daluren van de elektriciteitsvraag door stoom en stroom aan een SOEC-systeem te leveren.

Samengevat zijn alkalische en PEM-technologieën al de ruggengraat van de groeiende groene waterstofindustrie, waarbij elk een eigen niche heeft: alkalisch in grote, op kosten gedreven projecten en PEM in toepassingen die wendbaarheid of zuiverheid vereisen. SOEC is in opkomst voor gespecialiseerde industriële toepassingen en hoogrendementsintegraties, en zal naar verwachting binnen een paar jaar deel uitmaken van het commerciële aanbod naarmate pilotprojecten opschalen naar volledige operaties iea.org 5 .

Huidige marktleiders en modellen

De toename in vraag naar elektrolysers heeft ertoe geleid dat veel bedrijven wereldwijd hun productie uitbreiden. Hier zijn enkele van de belangrijkste aanbieders en opmerkelijke modellen in elke categorie:

- Alkaline fabrikanten: Lang gevestigde industriële spelers en nieuwkomers concurreren in alkaline elektrolyzers. Thyssenkrupp Nucera (Duitsland, een joint venture van Thyssenkrupp en De Nora) is een topleverancier voor grote projecten – het levert 2 GW aan alkaline elektrolyzers voor het NEOM-project. Nel ASA (Noorwegen) is een andere grote speler, met een geschiedenis in atmosferische alkaline systemen; hun containerized A-Series alkaline units worden in veel projecten gebruikt greenh2world.com. John Cockerill (België) produceert geperste alkaline elektrolyzers in 5 MW modulaire skids en heeft units geleverd aan projecten in Europa en Azië greenh2world.com. In de VS biedt Cummins (via de overname van Hydrogenics) de HySTAT® lijn van modulaire alkaline elektrolyzers aan, bekend om hun betrouwbaarheid en het gemak van opschalen door meerdere units te koppelen greenh2world.com greenh2world.com. Chinese bedrijven zijn snel uitgegroeid tot dominante spelers in productievolume: PERIC (staatsbedrijf) en privébedrijven zoals Sungrow, LONGi Hydrogen, en Tianci leveren grote alkaline systemen voor binnenlandse projecten (China heeft nu ~60% van de wereldwijde productiecapaciteit) iea.org iea.org. In 2023 leidt alkaline technologie in marktaandeel – het maakte volgens BloombergNEF ongeveer 70–90% van de jaarlijkse leveringen qua capaciteit uit 6 .

- PEM-fabrikanten:Siemens Energy (Duitsland) heeft een toonaangevend PEM-aanbod – de Silyzer productlijn (Silyzer 200, 300, enz.) – waaronder systemen die worden gebruikt in de raffinaderijen van Shell. De ITM Power (VK) HGAS-serie is een ander bekend PEM-systeem, dat containerized PEM-elektrolyzers levert met geïntegreerde zuiveraars en besturingssystemen greenh2world.com. Plug Power (VS) is agressief de PEM-markt betreden, bouwt gigawatt-schaal productie in de VS en levert PEM-elektrolyzersystemen (ze namen Giner ELX en anderen over). Cummins produceert ook PEM-elektrolyzers (hun HyLYZER-systemen, gebruikt in bijvoorbeeld een 20 MW-installatie in Canada). Nel biedt ook kleine tot middelgrote PEM-elektrolyzers aan (afkomstig van de overname van Proton OnSite in de VS) voor industriële en tanktoepassingen greenh2world.com. In Japan hebben Kobelco en Toshiba PEM-units ontwikkeld, vooral voor power-to-gas-projecten. En opvallend is dat nieuwe bedrijven in China zich richten op PEM-technologie – bijvoorbeeld Shanghai H-RAY, dat innoveert om de kosten van PEM te verlagen en in 2024 werd erkend voor zijn vooruitgang in het verminderen van het gebruik van edelmetalen h-raypem.com. Hoewel de geïnstalleerde basis van PEM kleiner is dan die van alkalische systemen, schalen veel westerse en opkomende fabrikanten de PEM-productie op, in afwachting van een hoge vraag naar flexibele elektrolyzers naarmate de hernieuwbare capaciteit groeit.

- SOEC-ontwikkelaars: Het SOEC-veld wordt geleid door een paar gespecialiseerde bedrijven. Bloom Energy (VS) is een koploper – bekend om zijn solid oxide brandstofcellen, Bloom heeft die technologie gebruikt om een 4 MW SOEC-systeem te creëren en bouwt een productielijn voor solid oxide elektrolyse iea.org iea.org. Sunfire (Duitsland) is een andere pionier, levert de 2,6 MW SOEC aan Neste en werkt aan co-elektrolysetechnologie; Sunfire is ook uniek omdat het zowel SOEC- als alkalische producten aanbiedt (na de overname van een alkalische producent verkoopt het “HyLink” alkalische modules en SOEC-systemen) greenh2world.com greenh2world.com. Topsoe (Denemarken), een grote naam in katalyse, heeft een SOEC-ontwerp ontwikkeld en bouwt een fabriek met een capaciteit van 500 MW SOEC-productie per jaar, die naar verwachting in 2025 operationeel is iea.org iea.org. In het VK werkt Ceres Power aan een solid oxide elektrolyzer (in samenwerking met Shell voor een pilotfabriek) op basis van zijn staal-ondersteunde keramische celtechnologie. Andere opmerkelijke namen zijn FuelCell Energy (VS), dat omkeerbare SOFC/SOEC-systemen heeft onderzocht, en Elcogen (Estland), dat solid oxide celcomponenten levert. Vanaf medio 2025 staan SOEC-leveranciers klaar voor de eerste commerciële orders – zo wil Topsoe zijn eerste grote SOEC-units inzetten in projecten in 2025–2026, en heeft Sunfire een 10 MW SOEC-project aangekondigd in de Finse staalindustrie.

Het is ook het vermelden waard dat Anion Exchange Membrane (AEM) elektrolyzers een opkomende technologie zijn. AEM probeert de voordelen van PEM en alkalisch te combineren (met een alkalisch membraan, geen vloeibaar elektrolyt en niet-edelmetaal katalysatoren). Bedrijven als Enapter en Fusion Fuel zijn kleine maar groeiende spelers op dit gebied iea.org. AEM bevindt zich echter nog in een vroeg stadium (kleinschalige toepassingen), dus het grootste deel van de markt in de komende 5 jaar zal toebehoren aan alkalisch, PEM en mogelijk de eerste commerciële SOEC-units.

Innovaties en aankomende ontwikkelingen (2024–2025)

Het elektrolyzer-veld ontwikkelt zich snel. Recente innovaties en aankomende producten zijn onder andere:

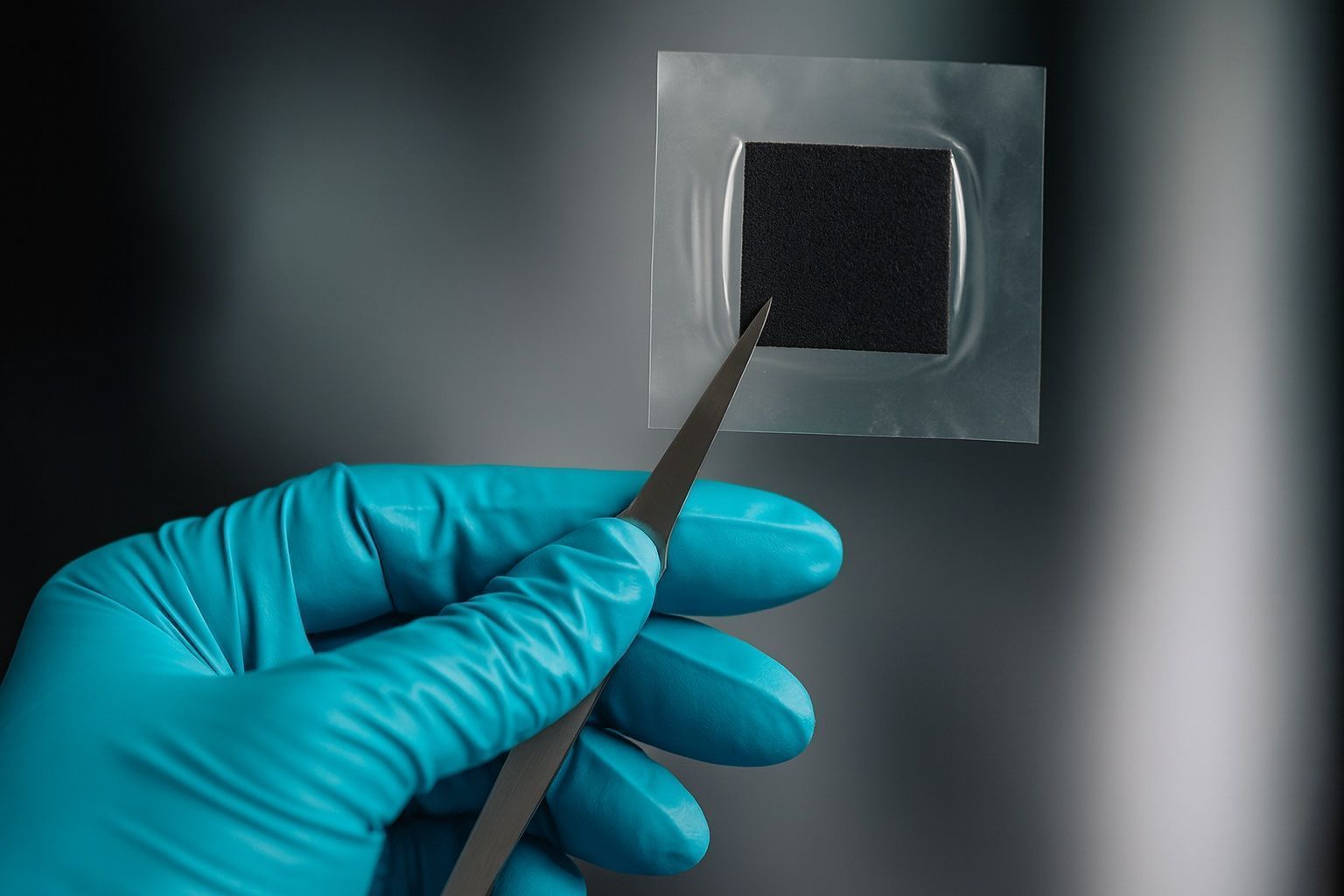

- Ontwerpen met hogere efficiëntie: Start-up Hysata (Australië) ontwikkelde een capillair-gevoede elektrolysecellen die een opmerkelijke 80% efficiëntie (LHV) behaalde in laboratoriumtests iea.org. In plaats van conventionele platen gebruikt het een sponsachtige capillaire structuur om weerstandverliezen te verminderen. Deze technologie, die nu opgeschaald wordt, zou de efficiëntie van standaard PEM/alkalische cellen aanzienlijk kunnen overtreffen als het op schaal wordt bewezen. Evenzo behaalde Sunfire’s SOEC al 84% efficiëntie LHV op pilotschaal iea.org, en verdere verbeteringen in hogetemperatuurmaterialen zouden de elektrische efficiëntie dichter bij de theoretische limieten kunnen brengen.

- Kostenverlaging in katalysatoren: Gezien de afhankelijkheid van PEM van edelmetalen, zijn er meerdere inspanningen gaande om platinagroepmetalen (PGM’s) te verminderen of te elimineren. In 2023 ontwikkelde een bedrijf genaamd Bspkl (VK) een nieuw katalysator-gemodificeerd membraan dat 25× minder iridium en platina gebruikt dan conventionele PEM-ontwerpen iea.org. Een andere innovator, Clean Power Hydrogen (CPH2), heeft een membraanvrij elektrolyseurontwerp – in wezen een alkalisch systeem dat een gemengd gas produceert en vervolgens de waterstof scheidt, waardoor geen duur membraan of PGM-katalysatoren nodig zijn iea.org. Toshiba Energy en partner Bekaert kondigden een techniek aan om het iridiumgebruik met 90% te verminderen door nano-coatings op PEM-elektroden te gebruiken iea.org. Deze ontwikkelingen zijn cruciaal omdat iridium, gebruikt bij PEM-anodes, uiterst schaars is – IRENA waarschuwde dat de wereldwijde iridiumproductie de PEM-productie zou kunnen beperken tot ~10 GW per jaar als het gebruik niet wordt verminderd johncockerill.com johncockerill.com. Door de katalysatorbelasting te verlagen via betere benutting (of door alternatieve katalysatoren zoals nieuwe legeringen en oxiden te gebruiken), kunnen de PEM-kosten dalen en kunnen knelpunten in de toeleveringsketen worden verminderd. Zelfs alkalische technologie profiteert van R&D op het gebied van katalysatoren: nieuwe duurzame coatings voor alkalische elektroden (bijv. nikkel-ijzercoatings of gemengde metaaloxiden) kunnen de efficiëntie bij hoge stromen verbeteren en de levensduur verlengen, waardoor alkalische elektrolyseurs harder kunnen draaien zonder degradatie.

- Opschalen van productie: Een aantal grote fabrieken komt online om aan de vraag te voldoen. Nel opende in 2024 een volledig geautomatiseerde productielijn voor alkalische elektroden, gericht op een output van meerdere GW/jaar. Topsoe’s eerder genoemde fabriek in Denemarken (aanvankelijk 500 MW/jaar capaciteit voor SOEC) ligt op schema voor 2025 iea.org. Cummins/HyLYZER bouwt een nieuwe PEM-elektrolyserfabriek in Spanje (met een capaciteit van 500 MW/jaar) en breidt uit in Canada. Plug Power heeft een gigafabriek in New York opgeschaald voor de productie van PEM-stacks. Deze faciliteiten zouden schaalvoordelen moeten opleveren en naar verwachting de kosten verlagen door automatisering en volume – het IEA merkt op dat een verwachte hogere fabrieksoutput de investeringskosten voor alle elektrolysertechnologieën kan verlagen iea.org. Tegen 2030 bedragen de wereldwijd aangekondigde plannen meer dan 160 GW/jaar aan productiecapaciteit, tegenover ~25 GW/jaar in 2023 iea.org 7 .

- Nieuwe toetreders en partnerschappen: De sector ziet samenwerking tussen verschillende technologieën. Zo kondigde Thyssenkrupp Nucera (voornamelijk gericht op alkalisch) in 2024 een partnerschap aan met Fraunhofer om eigen solid oxide elektrolysers te ontwikkelen, met als doel een pilot in 2025 hydrogeninsight.com thyssenkrupp-nucera.com. Dit geeft aan dat gevestigde alkaline/PEM-fabrikanten zich indekken door te investeren in SOEC-onderzoek van de volgende generatie. Ondertussen stappen bedrijven die traditioneel actief zijn in brandstofcellen of andere sectoren in elektrolysers: bijvoorbeeld Versogen (VS) en Ohmium (VS/India) zijn startups die zich respectievelijk richten op AEM en PEM, met nieuwe financiering. Grote autofabrikanten en olie- & gasbedrijven gaan ook partnerschappen aan of investeren in elektrolysers om de levering veilig te stellen – in 2024 kondigden GM en Nel een partnerschap aan om goedkope elektrolyserstacks te ontwikkelen met behulp van productietechnieken uit de automobiel-brandstofcelindustrie.

- Opmerkelijke aankomende producten: Enkele voorbeelden aan de horizon: Siemens Energy werkt aan een next-gen PEM-stack met >1.000 cm² celoppervlak om de waterstofproductie per stack te verhogen, verwacht in de Silyzer 300-upgrades tegen 2025. ITM Power heeft zijn PEM-stack (de Mk.2) opnieuw ontworpen voor betere betrouwbaarheid na lessen uit eerdere implementaties, met nieuwe 5 MW moduleprototypes die in 2024 worden getest. McPhy (Frankrijk) ontwikkelt een grote alkalische elektrolyser (“Augmented McLyzer”) in de 20 MW-moduleklasse, met een referentieproject van 100 MW gepland in Normandië. Ceres Power en Shell’s pilot-SOEC (1 MW schaal) in India zullen tegen 2025 de unieke keramische stacks van Ceres testen in een echte industriële omgeving. En op het gebied van AEM heeft Enapter in 2023 een massaproductiefabriek geopend om gestandaardiseerde 2,5 kW AEM-elektrolysermodules te produceren, met als doel er duizenden te bundelen in grotere systemen 8 .

- Software- en systeeminnovaties: Naast de stackhardware zorgen verbeteringen in vermogenselektronica en softwarebesturingen voor betere prestaties. Zo worden steeds meer elektrolysers geleverd met slimme vermogensbeheerfuncties die kunnen helpen bij het leveren van netdiensten (bijv. dynamisch aanpassen van de belasting om de frequentie te balanceren). “Digitale tweelingen” van elektrolyserinstallaties worden gebruikt om de werking en voorspellend onderhoud te optimaliseren – waardoor uitvaltijd en onderhoudskosten dalen door problemen vroegtijdig te signaleren. Ook optimalisaties van het balance-of-plant zoals efficiëntere gasafscheiders, warmtewisselaars en compressoren (voor het onder druk zetten van H₂) verhogen stapsgewijs de algehele systeemefficiëntie en verlagen de kosten.

Al met al is de periode 2024–2025 er één van snelle innovatie in elektrolysers. Efficiëntierecords worden gebroken en de kapitaalkosten dalen gestaag. Zoals een expert van het Amerikaanse Department of Energy samenvatte, is er een gerichte R&D-inspanning om “de kapitaalkosten te verlagen, de efficiëntie en prestaties te verbeteren en de levensduur te verlengen” voor alle typen elektrolysers energy.gov – en dat zien we ook: duurzamere membranen, goedkopere katalysatoren, grotere productielijnen en slimmere ontwerpen.

Milieueffect en grondstoffengebruik

In de zoektocht naar groene waterstof gaat het niet alleen om de operationele emissies (elektrolysers op hernieuwbare energie stoten geen broeikasgassen uit) – ook de milieubelasting van de bouw en het gebruik van elektrolysers wordt meegenomen. Elke technologie heeft andere effecten:

- Materiële hulpbronnen: Alkalische elektrolyzers hebben het voordeel dat ze gebruikmaken van op aarde overvloedig aanwezige materialen voor hun kerncomponenten. De elektroden zijn meestal op basis van nikkel (soms met coatings van nikkeloxide of ijzerlegeringskatalysatoren) en de scheider is in moderne ontwerpen vaak asbestvrije poreuze kunststof of op zirkonia gebaseerde membranen (oudere systemen gebruikten wel asbestscheiders, wat een milieu- en gezondheidsrisico is dat de industrie heeft uitgefaseerd). Het elektrolyt is KOH, wat een sterke base is maar veilig kan worden gehanteerd met de juiste procedures en aan het einde van de levensduur kan worden gerecycled of geneutraliseerd. Een reden waarom alkalische systemen lage kosten hebben, is de afwezigheid van edelmetalen – er is geen platina of iridium nodig. Dit betekent ook dat opschaling van alkalische systemen niet te maken heeft met kritieke knelpunten in grondstoffen zoals bij PEM het geval kan zijn. Staal, nikkel en kaliumhydroxide zijn ruim beschikbaar (hoewel nikkelwinning wel eigen milieuproblemen kent, zoals energieverbruik en afval). Alkalische systemen vereisen wel een aanzienlijke hoeveelheid vloeibaar elektrolyt, dat doorgaans af en toe wordt vervangen; de afvoer van gebruikt KOH (dat mogelijk verontreinigingen door corrosie bevat) moet zorgvuldig gebeuren, maar het kan vaak door de leverancier worden gerecycled.

- PEM-middelengebruik: PEM-elektrolyzers zijn afhankelijk van enkele schaarse materialen. Het meest opvallend is iridium, dat wordt gebruikt als de anodekatalysator. Iridium is een van de zeldzaamste elementen op aarde – een bijproduct van platinawinning, met een jaarlijkse wereldproductie van slechts enkele tonnen. Zoals opgemerkt, als elke MW PEM meerdere grammen Ir gebruikt, bestaat de zorg dat zonder besparing de wereldwijde Ir-voorraad de uitbreiding van PEM zou kunnen beperken johncockerill.com johncockerill.com. Inspanningen om het iridiumgebruik per MEA te verminderen (bijv. geavanceerde katalysatoren en depositietechnieken) zijn daarom cruciaal voor duurzaamheid. Platina (kathodekatalysator) wordt ook gebruikt, maar in kleinere hoeveelheden en platina is beter beschikbaar (en recyclebaar uit brandstofcellen, enz.). Het PEM-membraan is meestal een perfluorpolymeer (PFSA) – in wezen een type PFAS “forever chemical.” Deze membranen (bijv. Nafion) presteren uitstekend, maar PFAS staan onder toezicht vanwege hun persistentie in het milieu en mogelijke gezondheidsrisico’s. Zoals het rapport van John Cockerill benadrukte, zijn PEM-membranen PFAS, die zich kunnen ophopen en verwijderingsproblemen kunnen veroorzaken johncockerill.com johncockerill.com. Verbranding aan het einde van de levensduur kan PFAS vernietigen, maar dat moet bij hoge temperatuur in gespecialiseerde installaties gebeuren om emissies te voorkomen. Het goede nieuws is dat de hoeveelheid membraan per elektrolyzer niet groot is (enkele kilo’s), maar het blijft een factor. Er wordt onderzoek gedaan naar PFAS-vrije membranen voor PEM, hoewel geen enkele commercieel de prestaties van Nafion evenaart. Positief is dat PEM-elektrolyzers, door waterstof van zo’n hoge zuiverheid te produceren, de noodzaak voor extra chemische zuiveringsstappen en bijbehorende chemicaliën vermijden.

- Vaste oxide-materialen: SOEC’s gebruiken keramische en metalen materialen die verschillen van de bovenstaande. Het elektrolyt is vaak yttria-gestabiliseerd zirkonia (YSZ) – in feite zirkoniumoxide met wat yttrium. Zirkonium is niet zeldzaam (gedolven als zirkoon), en yttrium is matig overvloedig (vaak afkomstig uit zeldzame aardmijnbouw, maar in veel kleinere hoeveelheden nodig dan bijvoorbeeld neodymiummagneten). De elektroden bevatten doorgaans nikkel (in een nikkel-YSZ-cermet) en perovskietoxiden zoals strontium-gedopeerd lanthaanferriet of vergelijkbaar. Strontium en lanthaan zijn ook elementen die moeten worden gedolven (lanthaan is een lichte zeldzame aard, maar opnieuw zijn de benodigde hoeveelheden per cel relatief klein). Belangrijk is dat SOEC’s geen platina-groep metalen of PFAS-membranen vereisen, wat een groot voordeel is vanuit het oogpunt van kritieke materialen. Ze gebruiken wel legeringen voor hoge temperaturen (voor interconnectplaten, leidingen) die chroom of kobalt kunnen bevatten, maar die zijn gebruikelijk in apparatuur voor hoge temperaturen. De belangrijkste milieuzorg bij SOEC is mogelijk de energie en materialen die nodig zijn voor de productie van de keramische cellen – het sinteren van keramiek bij hoge temperaturen, het waarborgen van nauwe toleranties – en het feit dat, als ze een kortere levensduur hebben, je vaker vervangingen moet produceren (wat betekent dat er over de tijd meer materiaal wordt gebruikt). Recycling van SOEC-stapels is een gebied dat nog in ontwikkeling is; in principe kunnen metalen zoals nikkel worden gerecycled, en keramiek kan worden vermalen, maar het is niet zo eenvoudig als het recyclen van metalen uit een PEM- of alkalisch systeem.

- Watergebruik: Alle elektrolysers verbruiken water – ongeveer 9 liter water per 1 kg H₂ geproduceerd (aangezien de reactie 2 H₂O → 2 H₂ + O₂ is). In gebieden waar water schaars is, kan dit een factor zijn als je opschaalt naar duizenden tonnen waterstof. Alkalische en PEM-systemen hebben doorgaans gedeïoniseerd water nodig (om mineraalafzetting of membraanvergiftiging te voorkomen). SOEC heeft ook gezuiverd water nodig (en omgezet in stoom). Het waterverbruik is op chemische basis identiek; echter, koelbehoefte kan verschillen. Alkalische systemen hebben mogelijk meer koelwater nodig in grote installaties (omdat ze continu werken en bij lagere temperatuur, wordt overtollige energie afgevoerd als laagwaardige warmte), terwijl SOEC mogelijk hoogwaardige warmte meer intern benut. Bij het gebruik van elektrolysers met zeewater wordt doorgaans een ontziltingseenheid ervoor geplaatst – die heeft zijn eigen energieverbruik en brijnuitstoot, maar bij grote kustprojecten wordt dat meegerekend (en de waterbehoefte voor bijvoorbeeld 1 ton H₂ is ~9 ton water, wat triviaal is vergeleken met de wateroutput van een middelgrote ontziltingsinstallatie). Interessant om te vermelden: een studie van het IEA vond dat alkalische elektrolyse voor een bepaalde waterstofproductie minder hoogwaardig water gebruikt dan stoomreforming van methaan (SMR) zou doen, maar mogelijk meer zeewater als je de koelbehoefte meetelt, hoewel deze vergelijkingen afhankelijk zijn van het systeemontwerp 9 .

- Emissies van elektriciteitsbronnen: Vanuit milieuoogpunt hangt de koolstofvoetafdruk van waterstof via elektrolyse volledig af van de stroombron. Als hernieuwbare energie of kernenergie de elektriciteit levert, is de waterstof in wezen koolstofvrij. Maar als netstroom (met fossiele mix) wordt gebruikt, kunnen de feitelijke emissies aanzienlijk zijn (hoewel deze in veel regio’s dalen naarmate de netten schoner worden). Alle drie de typen elektrolysers produceren zelf geen CO₂ – alleen zuurstof als bijproduct. De productie ervan heeft echter een belichaamde koolstofkost (staal, cement voor de bouw van de fabriek, enz.). Levenscyclusanalyses tonen aan dat de gebruiksfase de meeste impact heeft (vanwege het elektriciteitsverbruik), dus het koolstofvrij maken van de stroom is de belangrijkste hefboom om waterstof “groen” te maken.

- Einde levensduur en recycling: Alkalische elektrolysers bestaan voornamelijk uit stalen frames, nikkel elektroden en enkele kunststof onderdelen – deze kunnen worden gerecycled (nikkel en staal zijn veelgebruikte gerecyclede metalen). Het KOH-elektrolyt kan geneutraliseerd worden. PEM-stacks bevatten waardevol platina en iridium – er bestaan al recyclingprocessen (vergelijkbaar met het recyclen van gebruikte katalysatoren of brandstofcelstacks) om deze metalen terug te winnen, wat zowel economisch als ecologisch gunstig is. Het membraan (PFAS) vereist zorgvuldige verwijdering. SOEC-stacks zijn relatief nieuw en hebben nog geen gevestigde recycling, maar onderzoekers kijken naar manieren om materialen terug te winnen of gebruikte cellen veilig af te voeren. Gelukkig bevatten geen van de elektrolysertypen giftige zware metalen zoals lood of kwik. De belangrijkste “giftige” vlag is het PFAS-polymeer in PEM, dat, zoals opgemerkt, onder toezicht van de regelgeving staat; de industrie zal waarschijnlijk zorgen dat deze polymeren aan het einde van hun levensduur worden gerecycled of op de juiste manier worden verbrand om milieulozing te voorkomen.

In grote lijnen hebben alkalische elektrolysers de kleinste voetafdruk qua exotische materialen, PEM heeft de uitdaging van edelmetalen en PFAS, en SOEC vermijdt edelmetalen maar gebruikt geavanceerde keramiek en vereist meer energie om te produceren. Positief is dat al deze technologieën een waterstofketen mogelijk maken met nul broeikasgasemissies bij gebruik, wat een groot milieuvoordeel is als het fossiel-gebaseerde waterstof (of fossiele brandstoffen in eindgebruik) vervangt. Experts benadrukken dat het beheer van de aanvoer van kritieke materialen (zoals iridium) en het waarborgen van duurzame productie belangrijk zal zijn naarmate we opschalen van megawatts nu naar gigawatts in de komende jaren johncockerill.com 10 .

Meningen en perspectieven van experts

Wat zeggen industrie-experts en analisten over deze technologieën en hun toekomst? Enkele inzichtelijke citaten en standpunten schetsen het beeld:

- Geen one-size-fits-all oplossing: Een recente analyse van John Cockerill (een toonaangevende leverancier van elektrolyzers) concludeerde dat “Er is geen enkele elektrolyzertechnologie die op alle vlakken beter presteert” johncockerill.com. De beste keuze hangt af van het gebruik en de prioriteiten – of het nu gaat om kosten, efficiëntie, schaalbaarheid of zuiverheid. Als bijvoorbeeld de laagste kapitaalkosten en bewezen betrouwbaarheid het belangrijkst zijn (bijvoorbeeld voor een grote chemische fabriek), kan alkalisch de voorkeur hebben. Als ruimte beperkt is of het vermogen variabel, kan PEM beter zijn. Dit benadrukt dat elke technologie zijn eigen niche heeft, en veel experts denken dat een portfolio van alle technologieën nodig zal zijn. Zoals het rapport van John Cockerill verder opmerkt, “alkalisch… kan eenvoudig opgeschaald worden naarmate de behoeften veranderen, en biedt robuuste en betrouwbare output voor de meeste industrieën, terwijl gespecialiseerde sectoren zoals transport mogelijk de zuiverheid en compacte omvang van PEM als betere keuze zien” johncockerill.com 11 .

- Over het belang van efficiëntie: Dr. Ravi Prasher, CTO van Bloom Energy (dat SOEC’s bouwt), benadrukte hoe cruciaal efficiëntie is voor de economie: “De hoeveelheid elektriciteit die de elektrolyzer nodig heeft om waterstof te maken, zal de meest bepalende factor zijn voor de productiekosten van waterstof. Om deze reden wordt de efficiëntie … de belangrijkste prestatie-indicator.” hydrogentechworld.com. Dit weerspiegelt een veelgehoorde mening van experts dat, hoewel de kapitaalkosten dalen, de operationele kosten (gedreven door het stroomverbruik) het belangrijkste onderscheidende kenmerk zullen zijn – vooral naarmate projecten opschalen en stroom een grote kostenpost wordt. Zijn opmerking kwam toen Bloom hun zeer efficiënte SOEC demonstreerde, en hij merkte op dat hun 4 MW-systeem waterstof produceerde bij 37,7 kWh per kg (ongebruikelijk laag door het gebruik van stoom) en dat zelfs bij deellast hun efficiëntie andere technologieën overtrof hydrogentechworld.com hydrogentechworld.com. Dergelijke prestaties voeden het optimisme dat technologische verbeteringen de kosten van waterstof aanzienlijk kunnen verlagen.

- Flexibiliteit en Energieopslag: Met betrekking tot de integratie van waterstof met hernieuwbare energie benadrukte de CEO van Bloom, KR Sridhar, de rol van elektrolysers in energieopslag: “Waterstof zal essentieel zijn voor het opslaan van intermitterende en afgeschakelde energie en voor het decarboniseren van industrieel energiegebruik. Commercieel levensvatbare elektrolysers zijn de sleutel tot het oplossen van de energieopslagpuzzel.” hydrogentechworld.com. Hij stelt dat geavanceerde elektrolysers zoals SOEC “van nature superieure technologie en economische voordelen” bieden op de lange termijn hydrogentechworld.com, maar dit is natuurlijk het perspectief van een SOEC-voorstander. Desalniettemin zien veel energie-experts waterstof (geproduceerd door welke elektrolysetechnologie dan ook wanneer er een overschot aan hernieuwbare energie is) als een spil voor seizoensopslag en moeilijk te verduurzamen sectoren.

- Opschaling van de industrie en investeringen: Fatih Birol, uitvoerend directeur van het IEA, merkte eind 2023 op dat “De groei in nieuwe projecten wijst op een sterke investeerdersinteresse in de ontwikkeling van waterstofproductie met lage emissies”, maar hij waarschuwde ook dat veel aangekondigde projecten daadwerkelijk in aanbouw moeten gaan iea.org illuminem.com. Hij benadrukte dat de vraag naar schone waterstof moet worden versterkt om vertrouwen te geven voor investeringen in elektrolysers carboncredits.com. Dit wijst op een bredere zorg van experts: de beleids- en marktondersteuning moet gelijke tred houden met de technologie. Vanaf 2025 rollen overheden in Europa, Noord-Amerika, China en elders stimuleringsmaatregelen uit (belastingkredieten, subsidies, waterstofafnameovereenkomsten) om het kostenverschil te overbruggen en de adoptie te stimuleren. Deze maatregelen zijn volgens de industrie cruciaal om de uitrol van elektrolysers op te schalen van honderden MW nu naar de tientallen GW per jaar die nodig zijn voor klimaatdoelstellingen iea.org 12 .

- Perspectief op nieuwe technologieën: Sommige experts uit de academische wereld waarschuwen dat hoewel nieuwe technologieën zoals AEM en SOEC spannend zijn, ze niet mogen afleiden van het inzetten van wat er al beschikbaar is. Professor Jack Brouwer van UC Irvine (een onderzoeker op het gebied van waterstofenergie) zei tijdens een panel in 2024 dat we nu “moeten inzetten, inzetten, inzetten” op bewezen PEM en alkalische technologie, zelfs terwijl R&D aan de volgende generatie doorgaat – omdat opschaling de kosten verlaagt en we leren door te doen (citaat geparafraseerd van het evenement). Deze pragmatische visie is gangbaar: gebruik de commerciële middelen die beschikbaar zijn (AWE/PEM) om nu emissies te verminderen, terwijl je de nieuwe technologie voor de toekomst blijft ontwikkelen.

- Europa’s leiderschap en energiezekerheid: Nils Aldag, CEO van Sunfire, sprak over het MultiPLHY SOEC-project en verklaarde “Baanbrekende waterstofprojecten zoals MultiPLHY leggen de basis om Europa’s positie als wereldleider in schone technologieën te waarborgen.” energytech.com. Dit weerspiegelt het sentiment in Europa dat het verleggen van grenzen op het gebied van elektrolysers (of het nu gaat om zeer efficiënte SOEC of alkalische fabrieken op gigawatt-schaal) niet alleen helpt bij klimaatdoelstellingen, maar ook een binnenlandse industrie opbouwt voor de energietransitie. Zijn nadruk op Europa’s positie laat zien hoe elektrolyserprojecten een bron zijn van technologische trots en internationale concurrentie.

Samenvattend erkennen experts unaniem dat elke elektrolysertechnologie eigen sterke punten heeft en dat het snelle innovatietempo een positief teken is. De consensus is dat we alle elektrolysertechnologieën nodig zullen hebben om aan verschillende eisen te voldoen: alkalisch voor grootschalige, goedkope waterstof; PEM voor dynamische en zeer zuivere toepassingen; en SOEC voor zeer efficiënte geïntegreerde systemen. De focus ligt nu op het opschalen van de productie, het verlagen van de kosten en het verbeteren van de duurzaamheid. Zoals het IEA het kernachtig verwoordde, is voortdurende innovatie nodig om “de totale kapitaalkosten te verlagen, al moeten die inspanningen ook rekening houden met afwegingen tussen levensduur en efficiëntie” energy.gov. Het balanceren van die factoren is de kern van de zaak.

Recente nieuwsberichten en ontwikkelingen (2024–2025)

De afgelopen twee jaar zijn waterstofelektrolyserprojecten en -partnerschappen in een versneld tempo aangekondigd. Hier zijn enkele van de opmerkelijke recente ontwikkelingen:

- Recordbrekende projecten: Midden 2023 nam het Chinese Sinopec de grootste groene waterstoffabriek ter wereld in gebruik in Xinjiang – een 260 MW alkalische elektrolyseropstelling zoals eerder genoemd. Eind 2024 werd de productie van die fabriek opgevoerd, waarmee zowel de ambitie van China als enkele uitdagingen op het gebied van leercurves werden benadrukt (volgens berichten draaide de fabriek aanvankelijk slechts op ~30% benutting terwijl de systemen werden afgesteld) energynews.biz. Elders in Europa bereikten grote projecten mijlpalen: in juli 2024 nam Shell een definitieve investeringsbeslissing over de 100 MW Refhyne II PEM-elektrolyser in Duitsland (operationeel in 2027) reuters.com refhyne.eu, en in dezelfde maand hield de EU Green Hydrogen Bank haar eerste veiling om 3 miljoen ton H₂ te ondersteunen, waarmee projecten langdurige prijsondersteuning kregen iea.org iea.org – een beleidsinnovatie om afname te garanderen voor grote elektrolyserprojecten.

- Publiek-private samenwerkingen: Grote olie- en gasbedrijven werken samen met elektrolyserbedrijven. Zo kondigden BP en Thyssenkrupp Nucera in 2024 een samenwerking aan om 500 MW aan elektrolysers te plaatsen bij BP-raffinaderijen. ExxonMobil investeerde in Electric Hydrogen (een Amerikaanse startup die geavanceerde PEM-systemen ontwikkelt) om te werken aan goedkopere oplossingen voor industriële waterstof. En in een opvallende upstream-zet investeerde Saudi Aramco in 2025 in een Zuid-Koreaans project om solid oxide-elektrolyse te ontwikkelen voor goedkope waterstof, gekoppeld aan mogelijk gebruik van warmte uit raffinaderijen.

- SOEC in staalproductie: Een baanbrekende pilot werd gelanceerd door CSIRO en BlueScope Steel in Australië, waar een buisvormige SOEC-elektrolyser 1.000 uur draaide op restwarmte van een staalfabriek om waterstof te produceren csiro.au. Deze proef eind 2024 toonde zowel efficiëntie als duurzaamheid aan, en was een van de eerste praktijkproeven met SOEC in de staalindustrie (die uiteindelijk waterstof zou kunnen gebruiken om steenkool te vervangen bij ijzerreductie). In Europa werkt Salzgitter Steel samen met Sunfire om in 2025 een SOEC-eenheid te integreren in een staalfabriek als onderdeel van het SALCOS-project van Salzgitter om staalproductie te verduurzamen.

- Energiebedrijven stappen in waterstof: Elektriciteitsproducenten kijken naar elektrolysers om overtollige stroom op te slaan en nieuwe inkomsten te genereren. In 2024 kondigde NextEra Energy (een grote ontwikkelaar van hernieuwbare energie in de VS) plannen aan voor enkele honderden MW aan elektrolysers om afgeschakelde wind- en zonne-energie in Texas te gebruiken voor de productie van groene waterstof voor nabijgelegen industrieën. Evenzo startte EDF in Frankrijk een project waarbij een kernreactor wordt gekoppeld aan een 30 MW PEM-elektrolyser om waterstof te leveren voor kunstmestproductie – interessant genoeg wordt de stabiele kernenergie-output gebruikt in plaats van de reactor te laten moduleren, wat aangeeft dat zelfs baseload-producenten waterstof als afname zien.

- Waterstofhubs en financiering: Het Amerikaanse “Hydrogen Hub”-programma (gesteund door de infrastructuurwet van 2021) kende eind 2023 bijna $8 miljard toe aan regionale consortia, waarvan vele grootschalige elektrolyserprojecten omvatten. Zo plant de Californische waterstofhub ongeveer 150 MW aan elektrolysers (sommige PEM, sommige alkalisch) om brandstof voor transport te leveren; de Midwest-hub zal kernenergie gebruiken voor waterstof (waarschijnlijk PEM- of alkalische technologie), en de Texas-hub integreert enorme wind- en zonne-energie voor waterstofproductie in de petrochemische sector. Deze hubs zullen bestellingen stimuleren voor elektrolyserfabrikanten en dienen als proeftuinen voor verschillende technologieën onder diverse omstandigheden.

- Nieuwe producten op de markt: Op bedrijfsniveau leverde Nel Hydrogen in 2024 de eerste units van zijn nieuwe volledig geautomatiseerde alkalische elektrolyserlijn aan een 20 MW-project, waarmee het bedrijf aantoont de productiekosten tot 40% te kunnen verlagen. Plug Power introduceerde een 5 MW modulaire PEM-elektrolyser-skid (de “ML 5” genoemd), gericht op eenvoudige inzet voor projecten van rond de 100 MW (door 20 skids te installeren). McPhy startte met de bouw van zijn Gigafabriek in Frankrijk voor zowel alkalische als AEM-elektrolysers na het binnenhalen van grote orders. En Enapter begon in 2023 met de levering van zijn in massa geproduceerde AEM-elektrolysermodules vanuit de nieuwe Duitse fabriek, met als doel deze op grote schaal te installeren.

- Veiligheid en standaarden: Naast groei is er aandacht voor veiligheid en standaarden. In 2024 bracht de International Electrotechnical Commission (IEC) bijgewerkte normen uit voor de veiligheid van elektrolysers, die alles omvatten van elektrische isolatie tot detectie van waterstoflekken, en die door fabrikanten worden overgenomen. Er was ook een incident bij een groot project in Azië waarbij enkele alkalische elektrolysermodules moesten worden stilgelegd vanwege afdichtingsproblemen die looglekkages veroorzaakten hydrogeninsight.com – wat het belang onderstreept van robuuste engineering en het delen van best practices nu steeds meer grootschalige, innovatieve fabrieken online komen. De sector reageerde door een nieuw veiligheidsforum op te richten onder de Hydrogen Council om geleerde lessen te verspreiden.

- Marktdynamiek: Tegen 2025 hebben we een lichte overcapaciteit in de productie gezien in sommige regio’s (bijv. China), wat er eigenlijk voor heeft gezorgd dat de prijzen zijn gedaald. Het IEA merkte op dat de wereldwijde productiecapaciteit (25 GW/jaar in 2023) ver boven de huidige uitrol ligt (~1 GW/jaar) iea.org iea.org. Dit heeft geleid tot concurrerende prijzen en enige consolidatie – zo gaat er begin 2025 het gerucht dat een groot olie- & gasapparatuurbedrijf mogelijk een van de kleinere elektrolyser-start-ups zal overnemen om in hun portfolio te integreren.

Al deze ontwikkelingen wijzen op één ding: elektrolysertechnologieën komen uit het lab en de pilotfase en worden nu op grote schaal in de industrie toegepast. Overheden steunen het, grote bedrijven investeren, en technische uitdagingen worden één voor één opgelost. Naarmate de uitrol toeneemt, zullen we nog meer leren en verfijning zien van de rol van elke technologie.

Conclusie

Door PEM-, alkalische en solid oxide-elektrolysers naast elkaar te vergelijken, is het duidelijk dat elke unieke voordelen heeft:

- Alkalische elektrolyse biedt lage kosten, bewezen betrouwbaarheid en is ideaal voor grootschalige waterstofproductie waar ruimte en stabiele werking beschikbaar zijn.

- PEM-elektrolyse biedt flexibiliteit, snelle respons en waterstof van hoge zuiverheid, waardoor het perfect is voor integratie met variabele hernieuwbare energie en toepassingen die compacte, hoogwaardige systemen vereisen.

- Solid oxide-elektrolyse biedt het vooruitzicht van de hoogste efficiëntie en integratie met warmtebronnen, en kan de waterstofproductie in industriële omgevingen revolutioneren als de duurzaamheid en kosten blijven verbeteren.

De keuze tussen deze technologieën hangt af van de projectspecifieke eisen – energiebron, benodigde waterstofoutput en -zuiverheid, budget en dynamisch bedrijfsprofiel. Zoals een bron uit de sector het wijs verwoordde: “afhankelijk van je toepassing kan de ene beter geschikt zijn – elektriciteitskosten, drukbehoefte, ruimtebeslag en andere factoren bepalen de keuze” johncockerill.com 13 .

Bemoedigend is dat alle drie de technologieën zich snel ontwikkelen. De kosten dalen (dankzij R&D en schaalvoordelen), de efficiëntie neemt toe, en nieuwe oplossingen pakken eerdere beperkingen aan (van betere katalysatoren in PEM, tot snellere alkalische systemen, tot SOEC-stacks met een langere levensduur). Vooral de periode 2024–2025 laat een golf van innovatie zien en de eerste implementaties van veel “next-gen” concepten.

Experts geloven dat groene waterstof een cruciale rol zal spelen in een netto-nuleconomie – en om dat te bereiken is het noodzakelijk om de juiste elektrolyzer voor de taak in te zetten. Of het nu gaat om een alkalische eenheid die waterstof produceert voor ammoniakmeststoffen, een rij PEM-eenheden die meebewegen met een windpark, of een SOEC op hoge temperatuur die restwarmte gebruikt bij een raffinaderij, elk draagt bij aan het verminderen van emissies in sectoren die weinig andere opties hebben (zoals de zware industrie, chemie en langeafstandstransport).

De komende jaren zullen waarschijnlijk een enorme opschaling van elektrolyzercapaciteit wereldwijd laten zien – van ongeveer 1 GW totaal geïnstalleerd vandaag tot honderden GW gepland tegen 2030 iea.org iea.org. Deze opschaling, ondersteund door beleid en particuliere investeringen, zal verdere verbeteringen stimuleren. Op termijn kunnen we ook hybride systemen zien (waarbij zowel PEM als alkalisch samen worden gebruikt om verschillende bedrijfsbereiken te dekken, of SOEC voor de basislast plus PEM voor piekbelastingen, enz.). Samenwerking en gezonde concurrentie tussen de technologieën zullen efficiëntiewinsten en kostenverlaging stimuleren, wat de waterstofeconomie als geheel ten goede komt.

Samengevat: PEM-, alkalische en SOEC-elektrolyzers hebben elk een essentiële rol te spelen. De “winnaar” van deze strijd is niet één technologie die de andere verslaat, maar het klimaat en de industrieën die een reeks oplossingen krijgen om schone waterstof te produceren. Zoals waterstofexpert Paul Martin grapte, is vragen welke elektrolyzer het beste is hetzelfde als vragen “wat is het beste gereedschap: een hamer, een moersleutel of een schroevendraaier?” – het hangt af van de klus, en het is het beste om een goed uitgeruste gereedschapskist te hebben. Met voortdurende innovatie en uitrol zullen deze elektrolyzertechnologieën samen de groene waterstoftransitie van een niche naar een wereldwijd transformerende oplossing brengen.

Bronnen:

- U.S. Department of Energy – Waterstofproductie: Elektrolyse (Hoe elektrolyzers werken, bedrijfsomstandigheden) energy.gov 14

- International Energy Agency (IEA) – “Electrolysers” 2024 rapport (technologiestatus, kosten, efficiënties en projecten) iea.org 15

- Electric Hydrogen Co. – Whitepaper 2024 (analyse van PEM versus alkalische efficiëntie en kosten) eh2.com 3

- John Cockerill Hydrogen – Technisch overzicht 2024 (vergelijking alkalisch vs PEM, marktaandeel en materialen) johncockerill.com 16

- Hydrogen Insight – Leigh Collins, “Werelds grootste solid-oxide elektrolyser geïnstalleerd” (SOEC efficiëntie en kostenvoordeel) 17

- Hydrogen Tech World – “Bloom Energy begint met waterstofproductie bij NASA SOEC” (Bloom 4 MW SOEC prestaties en expertcitaten) hydrogentechworld.com 18

- EnergyTech Magazine – “Sunfire installeert 2,6 MW SOEC bij Neste” (SOEC operationele details en citaat van Sunfire CEO) energytech.com 19

- Reuters – Andrew Hayley, “Sinopec’s eerste groene waterstoffabriek start productie” (260 MW alkalisch projectdetails) reuters.com 20

- IEA – Innovatie-inzichten (iridiumreductie, nieuwe elektrolyser-efficiëntierecords, Toshiba-katalysator) iea.org 21

- Stargate Hydrogen – “PEM vs Alkaline Electrolysers” blog (toegankelijke uitleg van voor- en nadelen) stargatehydrogen.com 22

- Shanghai H-Ray – Persbericht 2024 (PEM-kostenverlaging en vooruitzichten) 4