- PEM, alcalini e SOEC sono le tre principali tecnologie di elettrolisi dell’acqua, con PEM che usa una membrana polimerica solida e lavora tipicamente a 50–80°C, richiedendo iridio all’anodo e platino al catodo per idrogeno molto puro.

- Gli elettrolizzatori alcalini impiegano un elettrolita liquido (KOH) e elettrodi in nichel, operano a circa 60–80°C e sono noti per robustezza e costi contenuti, sebbene l’idrogeno possa necessitare purificazione a valle.

- Gli elettrolizzatori SOEC operano a 700–850°C con elettrolita ceramico che conduce O2- e usano vapore al catodo per scindere H2O in H2 e O2.

- Nella pratica, alcalini e PEM hanno efficienze simili (circa 55–60 kWh/kg H2, circa 55–65%), mentre le SOEC possono fornire 20–25% in più di H2 per kW se è disponibile vapore ad alta temperatura.

- I costi di capitale indicati mostrano alcalini a ~2.000 $/kW, PEM a ~2.450 $/kW (con prezzi cinesi tra 750–1.300 $/kW) e SOEC pilota a ~2.000–3.000 $/kW, con prospettive di cadere a poche centinaia di $/kW con la maturazione.

- I costi operativi sono guidati dall’elettricità: l’efficienza influisce sul $/kg, e l’SOEC può ridurre l’energia elettrica richiesta se è disponibile vapore/calore, mentre PEM e alcalini hanno costi elettrici simili.

- La durabilità mostra alcalini a 60.000–90.000 ore (7–10 anni) con casi oltre 90.000 ore; PEM mirano a 60.000–80.000 ore, mentre le SOEC hanno attualmente circa 20.000 ore con obiettivi 40.000–60.000 ore.

- Sul fronte intermittente, PEM è più flessibile e rapido per carichi variabili (anche 10–20% della capacità), gli alcalini hanno migliorato la dinamica con versioni pressurizzate, mentre SOEC non sono ancora ideali per l’intermittenza a causa della necessità di mantenere alta temperatura.

- Progetti notevoli includono l’impianto alcalino da 260 MW di Sinopec nello Xinjiang (2023), la decisione di investimento per il PEM Refhyne II da 100 MW di Shell (Germania) nel 2024, e le unità SOEC da 2,6 MW di Neste (2023) e 4 MW della NASA/Bloom (2023).

- Entro il 2030 si prevede oltre 160 GW/anno di capacità produttiva di elettrolizzatori, rispetto ai circa 25 GW/anno del 2023, trainando l’adozione globale.

Gli elettrolizzatori a idrogeno sono al centro della rivoluzione dell’idrogeno verde. In questo confronto completo, esploriamo le tre principali tecnologie di elettrolisi dell’acqua – Proton Exchange Membrane (PEM), Alcalina e Ossido Solido (SOEC) – evidenziando come funziona ciascuna, la loro efficienza, i costi, la durata e gli ultimi sviluppi previsti per il 2024–2025. Vedremo anche quali tecnologie sono più adatte alle fonti rinnovabili intermittenti, chi sono i leader di mercato, le nuove innovazioni all’orizzonte, le considerazioni ambientali e cosa dicono gli esperti sul futuro di questi elettrolizzatori.

Principi di funzionamento e chimica

Elettrolizzatori Alcalini: I sistemi alcalini sono la tecnologia di elettrolizzatore più antica e consolidata. Utilizzano un elettrolita liquido (di solito idrossido di potassio, KOH) ed elettrodi a base di nichel. Quando viene applicata una corrente, l’acqua al catodo si scinde producendo gas idrogeno e ioni idrossido (OH⁻). Gli ioni OH⁻ migrano attraverso l’elettrolita verso l’anodo, dove si combinano per formare gas ossigeno e acqua energy.gov energy.gov. La reazione complessiva è semplicemente la scissione dell’acqua in H₂ e O₂. Poiché l’elettrolita è liquido, le celle alcaline operano tipicamente a temperature moderate (< 100 °C, spesso circa 60–80 °C) energy.gov stargatehydrogen.com. Questo design maturo è utilizzato da decenni (ad esempio nell’industria cloro-alcali e negli impianti di fertilizzanti) ed è noto per la sua robustezza e semplicità. L’idrogeno prodotto dagli elettrolizzatori alcalini è di elevata purezza ma può contenere piccole tracce di umidità o KOH, quindi può essere necessaria una purificazione a valle per ottenere idrogeno di grado fuel cell 1 .

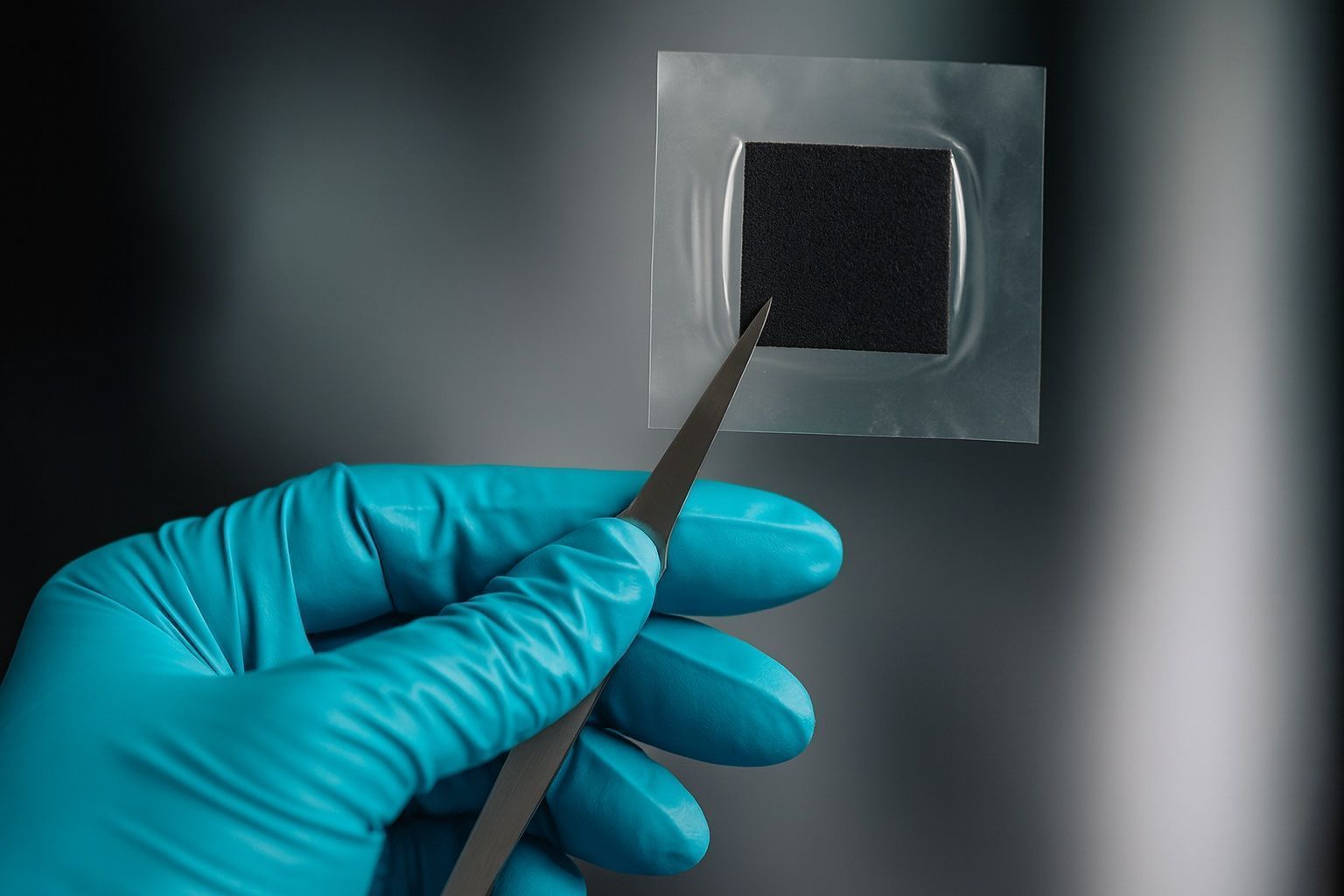

Elettrolizzatori a Membrana a Scambio Protonico (PEM): Gli elettrolizzatori PEM utilizzano una membrana polimerica solida (una membrana a scambio protonico) come elettrolita. L’acqua viene alimentata al lato dell’anodo, dove si scinde in ossigeno, protoni (H⁺) ed elettroni energy.gov. La membrana conduce solo i protoni, quindi gli ioni H⁺ attraversano la membrana fino al catodo. Qui, si ricombinano con gli elettroni (forniti tramite il circuito esterno) per formare gas idrogeno energy.gov. La stessa PEM impedisce la miscelazione dei gas, producendo idrogeno di altissima purezza (spesso >99,999%) al catodo stargatehydrogen.com stargatehydrogen.com. Gli elettrolizzatori PEM funzionano a temperature relativamente basse (tipicamente ~50–80 °C) simili ai sistemi alcalini energy.gov. Richiedono catalizzatori di metalli preziosi (iridio all’anodo, platino al catodo) e un’alimentazione di acqua altamente purificata. L’elettrolita solido e il rapido trasporto dei protoni consentono una risposta e un avvio rapidi, rendendo le unità PEM molto flessibili nell’operatività stargatehydrogen.com 2 .

Elettrolizzatori a Ossido Solido (SOEC): Le celle elettrolitiche a ossido solido operano in un regime fondamentalmente diverso – ad alte temperature (generalmente 700–850 °C) utilizzando un elettrolita ceramico solido che conduce ioni ossigeno (O²⁻) energy.gov energy.gov. Invece dell’acqua liquida, al catodo viene fornito vapore. Qui, il vapore (H₂O) viene ridotto: acquisisce elettroni e si scinde in gas idrogeno (H₂) e ioni ossigeno energy.gov. Gli ioni O²⁻ migrano attraverso l’elettrolita ceramico verso l’anodo, dove rilasciano elettroni e formano gas O₂ energy.gov. In sostanza, i SOEC sono come celle a combustibile a ossido solido al contrario – usano elettricità (e calore) per scindere il vapore in H₂ e O₂. Il funzionamento ad alta temperatura fa sì che parte dell’energia in ingresso sia fornita come calore, il che riduce l’energia elettrica richiesta per kg di idrogeno prodotto. I SOEC spesso sfruttano il calore di scarto da processi industriali o fonti di calore concentrate (anche centrali nucleari) per migliorare l’efficienza energy.gov hydrogentechworld.com. Questo avviene a scapito di materiali ceramici complessi e della necessità di mantenere alte temperature operative. (Va notato che sono in corso attività di R&S su elettrolisi ceramica a temperatura intermedia intorno ai 500–600 °C con nuovi materiali energy.gov, ma le unità SOEC commerciali attuali funzionano ancora a ~750 °C o più.)

Efficienza e Temperature Operative

Efficienza elettrica: In termini pratici, gli elettrolizzatori alcalini convenzionali e PEM hanno efficienze simili – contrariamente a quanto si percepisce, nessuno dei due è intrinsecamente più efficiente dell’altro. Se confrontati su una base equivalente (efficienza totale del sistema a pieno carico), “quasi tutte le efficienze PEM e alcaline rientrano nello stesso intervallo” eh2.com. I sistemi commerciali tipici richiedono circa 55–60 kWh di elettricità per chilogrammo di H₂ prodotto eh2.com, il che corrisponde a circa il 55–65% di efficienza (in base al potere calorifico inferiore). In altre parole, sia le unità alcaline che quelle PEM consumano poco meno di 60 kWh per produrre 1 kg di H₂ (che contiene ~33 kWh di energia PCI). Ogni tecnologia presenta particolarità progettuali – ad esempio, le celle alcaline possono perdere parte dell’efficienza a densità di corrente molto elevate, e i sistemi PEM possono mostrare un’efficienza di picco leggermente superiore a carichi parziali – ma nella pratica la loro prestazione media è comparabile eh2.com eh2.com. Dati recenti provenienti da decine di progetti mostrano che gli elettrolizzatori alcalini e PEM si collocano nella stessa fascia di efficienza quando si considerano tutte le perdite (stack + balance-of-plant) 3 .

Efficienza SOEC ad alta temperatura: Gli elettrolizzatori a ossido solido possono raggiungere un’efficienza elettrica superiore utilizzando il calore per svolgere parte del lavoro di scissione dell’acqua. Infatti, un SOEC ben gestito può produrre il 20–25% in più di idrogeno per kW di potenza in ingresso rispetto a un’unità PEM o alcalina di dimensioni equivalenti hydrogentechworld.com. Ad esempio, nel 2023 un sistema SOEC Bloom Energy da 4 MW presso la NASA è stato segnalato per aver generato idrogeno con un’efficienza superiore del 25% rispetto all’elettrolisi a bassa temperatura (PEM/AWE) hydrogentechworld.com. Sunfire (uno sviluppatore tedesco di SOEC) ha ottenuto in modo analogo circa l’84% di efficienza LHV nella sua unità SOEC multi‑megawatt sfruttando il calore di scarto iea.org. Tuttavia, è importante notare che il vantaggio di efficienza del SOEC si verifica solo quando è disponibile vapore ad alta temperatura; è comunque necessaria energia per generare quel vapore. Se un SOEC viene alimentato con vapore riscaldato esternamente (ad esempio utilizzando calore di scarto industriale o calore da un reattore nucleare), il consumo di elettricità per kg di H₂ è drasticamente inferiore rispetto a un sistema PEM/alcalino iea.org hydrogentechworld.com. Senza una fonte di calore esterna, un SOEC dovrebbe utilizzare parte della propria energia elettrica in ingresso per riscaldarsi, riducendo il guadagno netto. In sintesi, SOEC offre l’efficienza teorica più elevata delle tre – dell’ordine dell’80% o più – ma raggiungere tali livelli dipende dall’integrazione dell’elettrolizzatore con una fonte di calore.

Intervalli di temperatura operativa: La temperatura di esercizio è un elemento chiave di differenziazione:

- Alcalino: ~60–100 °C nella maggior parte dei progetti energy.gov stargatehydrogen.com. Questa temperatura moderata è necessaria per una buona conduttività ionica nell’elettrolita liquido, ma è abbastanza bassa da poter essere gestita facilmente con materiali comuni (acciaio, nichel).

- PEM: ~50–80 °C, a volte fino a ~90 °C energy.gov stargatehydrogen.com. I sistemi PEM funzionano a una temperatura leggermente inferiore rispetto agli alcalini, poiché la conduttività e la durabilità della membrana polimerica sono ottimali in questo intervallo. Il funzionamento a bassa temperatura consente un avvio e uno spegnimento rapidi.

- SOEC:~700–850 °C per ceramiche a ioni ossido energy.gov energy.gov. Questa alta temperatura richiede celle ceramiche specializzate e isolamento. Significa anche che le SOEC non possono essere accese/spente rapidamente da fredde – di solito devono rimanere calde (o essere riscaldate lentamente) per evitare shock termici.

Costo di capitale (CapEx) e costo operativo (OpEx)

Spese in conto capitale: Gli elettrolizzatori alcalini hanno un vantaggio in termini di costi iniziali grazie all’uso di materiali semplici e a basso costo e a decenni di esperienza nella produzione. In analisi recenti, i sistemi alcalini hanno il CapEx più basso per kW tra le tre tecnologie. Ad esempio, l’Agenzia Internazionale dell’Energia (IEA) ha riportato costi tipici installati di circa 2.000 $ per kW per gli elettrolizzatori alcalini rispetto a circa 2.450 $ per kW per i sistemi PEM iea.org. (In mercati come la Cina, con unità alcaline prodotte in massa, i prezzi possono scendere fino a 750–1.300 $/kW per stack alcalini iea.org.) Il divario di costo deriva dalla membrana e dal catalizzatore costosi dei PEM: gli elettrodi PEM utilizzano metalli del gruppo del platino come iridio e platino, e la membrana stessa è un costoso polimero perfluorinato. Questi materiali speciali fanno sì che i sistemi PEM siano circa il 20% più costosi degli alcalini nei progetti attuali iea.org. Detto ciò, i costi dei PEM sono diminuiti rapidamente – su base prodotta (non installata), i sistemi PEM recenti sono stimati intorno a 700–1.100 $/kW a bassi volumi di produzione energy.gov, non molto al di sopra della fascia degli alcalini di 500–750 $/kW energy.gov. Con la crescita della tecnologia PEM, gli esperti prevedono che il divario si ridurrà. Infatti, un produttore cinese di PEM ha previsto che entro il 2030 gli elettrolizzatori PEM potrebbero costare solo circa il doppio degli alcalini (in calo rispetto a diverse volte tanto storicamente) 4 .

Gli elettrolizzatori a ossido solido non sono ancora prodotti su larga scala, quindi il loro attuale CapEx è elevato. Oggi, le unità SOEC su scala pilota sono state quotate nell’intervallo $2.000–$3.000/kW energy.gov. Tuttavia, si prevedono importanti riduzioni dei costi con la maturazione della tecnologia. Aziende come Bloom Energy e Topsoe puntano a produrre in serie SOEC su linee automatizzate entro la fine degli anni 2020, il che potrebbe portare i costi a poche centinaia di dollari per kW nel lungo termine energy.gov iea.org. In sintesi, l’elettrolisi alcalina è la più economica in termini di investimento iniziale, la PEM è attualmente ~20–30% più costosa, e la SOEC è al momento la più cara (prezzi su scala pilota) ma ha una traiettoria di miglioramento.

Costo operativo: La maggior parte del costo operativo di qualsiasi elettrolizzatore è rappresentata dall’elettricità. Ecco perché l’efficienza è fondamentale: una differenza di efficienza del 5% può cambiare significativamente il costo in $/kg di idrogeno quando l’elettricità è costosa. Da questo punto di vista, il vantaggio di efficienza della SOEC può tradursi in un costo elettrico inferiore per kg di H₂ se è disponibile calore a basso costo (per il vapore). Per quanto riguarda PEM e alcalina, poiché le loro efficienze sono simili, il costo elettrico per kg è più o meno lo stesso. Le differenze nell’OpEx derivano invece da manutenzione e sostituzione degli stack (vedi sezione successiva) e da come viene gestito l’elettrolizzatore (carichi costanti o variabili). Una sfumatura: gli elettrolizzatori PEM spesso possono operare a densità di corrente più elevate (maggiore produzione di idrogeno per area di cella) ma a scapito di una certa perdita di efficienza e di un degrado più rapido energy.gov. Gli operatori possono scegliere di far funzionare gli stack PEM un po’ più intensamente (ottenendo più idrogeno da un’unità più piccola) o ridurre per massimizzare l’efficienza – si tratta di un compromesso progettuale/operativo. I sistemi alcalini, invece, spesso utilizzano aree di cella più grandi e non spingono correnti così elevate per cm², il che contribuisce alle loro dimensioni fisiche maggiori ma anche a una maggiore stabilità nel lungo termine.

I costi di manutenzione (ricambi, manodopera) incidono anch’essi sull’OpEx. I sistemi alcalini possono richiedere una gestione periodica dell’elettrolita liquido (ad esempio filtraggio o sostituzione della KOH nel tempo) e la manutenzione di pompe e guarnizioni, mentre i sistemi PEM evitano la gestione di liquidi ma possono necessitare di cartucce deionizzanti per mantenere l’acqua ultra-pura e un attento monitoraggio dello stato della membrana. Parleremo della durata più avanti, ma se uno stack PEM necessita di sostituzione più frequentemente rispetto a uno stack alcalino, ciò aumenta l’OpEx effettivo. D’altra parte, i sistemi alcalini spesso necessitano di purificazione del gas a valle (per rimuovere nebbia di KOH o garantire la purezza dell’ossigeno), il che comporta un piccolo costo in termini di efficienza e manutenzione, mentre l’idrogeno PEM è ultra-puro per progettazione 1 .

Durata e requisiti di manutenzione

Uno dei confronti più importanti ma complessi riguarda la durabilità degli stack degli elettrolizzatori e la manutenzione richiesta durante la loro vita utile.Durata degli alcalini: Gli elettrolizzatori alcalini tradizionali sono noti per la loro longevità – decenni di esperienza operativa in ambito industriale dimostrano che possono funzionare per decine di migliaia di ore. I produttori spesso dichiarano una durata degli stack nell’ordine di 60.000–90.000 ore (che corrispondono a 7–10 anni di funzionamento continuo) prima di una revisione importante greenh2world.com. In effetti, Sunfire ha riportato che le sue moderne unità alcaline pressurizzate hanno superato le 90.000 ore di funzionamento sul campo greenh2world.com. Parte di questa durabilità è dovuta alle condizioni operative relativamente miti (nessun cambiamento estremo di pH agli elettrodi poiché il KOH è costante, e temperature moderate) e all’uso di materiali robusti come acciaio inossidabile e nichel. La manutenzione degli elettrolizzatori alcalini è generalmente considerata semplice: la tecnologia è “più facile da monitorare, mantenere e gestire”, come osserva un’analisi di settore johncockerill.com. Sono tipici controlli periodici della concentrazione dell’elettrolita e la sostituzione dei materiali di consumo (guarnizioni, separatori o elettrolita se si carbonata). Molti sistemi alcalini possono essere sottoposti a manutenzione in loco con strumenti comuni e non contengono materiali di membrana fragili che richiedono una gestione specializzata stargatehydrogen.com stargatehydrogen.com. Tuttavia, gli elettrodi alcalini possono subire corrosione nel lungo periodo, e le loro prestazioni possono diminuire lentamente con l’invecchiamento degli elettrodi o l’accumulo di impurità. Quando uno stack raggiunge la fine della sua vita utile, la sostituzione o la revisione (ad esempio la sostituzione delle piastre degli elettrodi) rappresenta l’intervento di manutenzione principale.

Durata di vita dei PEM: Gli elettrolizzatori PEM, essendo una tecnologia più recente, storicamente avevano una durata di vita più breve: i primi stack PEM potevano durare solo 20.000–40.000 ore prima di subire un degrado significativo. Tuttavia, i recenti progressi hanno notevolmente migliorato la durabilità. Gli stack PEM all’avanguardia ora puntano a 60.000–80.000 ore di funzionamento energy.gov (7–9 anni) in condizioni ottimali. Tuttavia, i PEM sono considerati avere una durata di vita leggermente inferiore rispetto agli alcalini di dimensioni simili stargatehydrogen.com stargatehydrogen.com. I fattori limitanti includono il degrado chimico della membrana, l’usura dello strato catalitico (soprattutto se il carico viene ciclicamente variato) e lo stress meccanico sulla sottile membrana polimerica. Gli stack PEM richiedono anche acqua molto pura; eventuali contaminanti possono sporcare la membrana o il catalizzatore, quindi i sistemi di purificazione dell’acqua devono essere mantenuti. In termini di manutenzione, i sistemi PEM hanno meno parti mobili (in molti progetti non ci sono pompe di circolazione dell’elettrolita liquido, poiché l’alimentazione d’acqua è più semplice), ma richiedono un’attenzione più specializzata. La sostituzione di un gruppo membrana-elettrodo (MEA) PEM è un’operazione delicata che di solito viene eseguita in un centro di rigenerazione o dal produttore originale, non in un normale laboratorio di fabbrica. La necessità di catalizzatori di metalli preziosi implica che il riciclo e il recupero di tali catalizzatori a fine vita sia importante (un fattore di costo ma anche un’opportunità di riciclo). Nel complesso, la manutenzione dei PEM tende a essere più complessa e costosa rispetto agli alcalini, come osservato dalle fonti del settore stargatehydrogen.com stargatehydrogen.com – questo include sia il costo più elevato dei componenti (membrane, catalizzatori) sia la manodopera specializzata necessaria per la manutenzione. I produttori stanno affrontando questo problema migliorando la longevità delle membrane e sviluppando progetti di stack modulari e più economici che possono essere sostituiti più facilmente.

Durata di vita delle SOEC: Gli elettrolizzatori a ossido solido sono ancora nelle prime fasi di commercializzazione e la durabilità è una delle loro sfide principali. Il funzionamento a 800 °C induce stress termici e degrado dei materiali che possono ridurre la durata della pila. Le attuali unità dimostrative SOEC hanno riportato durate dell’ordine di 20.000 ore (solo un paio d’anni) prima di un calo significativo delle prestazioni energy.gov. L’obiettivo è raggiungere 40.000–60.000 ore con ulteriori attività di R&S energy.gov. Le modalità di guasto per le SOEC includono crepe da cicli termici, sinterizzazione o avvelenamento degli elettrodi e guasti alle guarnizioni. A causa di queste sfide, le pile SOEC potrebbero necessitare di sostituzioni più frequenti fino a quando la tecnologia non maturerà. Per quanto riguarda la manutenzione: i sistemi SOEC sono complessi – richiedono isolamento ad alta temperatura, scambiatori di calore e talvolta apparecchiature per la generazione di vapore. Questo significa che ci sono più componenti di supporto che necessitano di manutenzione (bruciatori o riscaldatori elettrici per l’avviamento, soffianti per gas caldi, ecc.). Qualsiasi raffreddamento e riscaldamento non pianificato della pila può stressare le celle, quindi gli operatori cercano di mantenere le pile SOEC in temperatura, lasciandole in stand-by a bassa potenza se necessario, piuttosto che spegnerle spesso. I materiali ad alta temperatura (celle ceramiche, interconnessioni in leghe speciali) non sono facili da maneggiare come i metalli; se una pila si guasta, generalmente deve essere sostituita come unità intera. Produttori come Bloom e Sunfire stanno sfruttando la loro esperienza con le celle a combustibile a ossido solido per estendere la vita delle SOEC – ad esempio, le unità SOEC di Bloom utilizzano la stessa piattaforma di celle delle loro SOFC che hanno accumulato miliardi di ore-cella sul campo hydrogentechworld.com. I primi risultati sono promettenti: il pilota da 4 MW di Bloom ha funzionato per 4.500 ore a pieno carico con prestazioni stabili hydrogentechworld.com. Con il miglioramento della tecnologia, ci si aspetta che gli intervalli di manutenzione delle SOEC si allunghino e si avvicinino a quelli di altri elettrolizzatori, ma per ora, le SOEC probabilmente richiedono sostituzioni delle pile più frequenti e una gestione termica accurata.

Idoneità per l’energia rinnovabile intermittente

L’integrazione degli elettrolizzatori con rinnovabili intermittenti (solare, eolico) è un caso d’uso chiave per produrre idrogeno veramente “verde”. I diversi tipi di elettrolizzatori gestiscono in modo diverso gli input di potenza fluttuanti:

- Gli elettrolizzatori PEM sono altamente flessibili ed eccellono nella gestione di potenza variabile. Hanno tempi di avvio e risposta rapidi, in grado di passare dalla modalità standby alla piena produzione in pochi secondi o minuti stargatehydrogen.com stargatehydrogen.com. Questo rende i PEM particolarmente adatti per essere collegati direttamente a impianti solari/eolici che possono avere variazioni rapide. Possono inoltre operare in modo efficiente su un’ampia gamma di carichi – anche al 10% o 20% della capacità, un elettrolizzatore PEM può comunque produrre idrogeno senza una significativa perdita di efficienza o rischio di danni. Questo ampio intervallo dinamico è un grande vantaggio per l’integrazione delle rinnovabili. Nella pratica, le unità PEM sono state utilizzate per assorbire dinamicamente l’energia in eccesso dalla rete o per seguire la curva di generazione di un impianto fotovoltaico minuto per minuto.

- Gli elettrolizzatori alcalini storicamente avevano una rampa più lenta e sono più adatti a un funzionamento stabile, ma i modelli moderni sono migliorati notevolmente. I sistemi alcalini tradizionali necessitavano di tempo per riscaldarsi e stabilizzarsi; inoltre, cambiamenti improvvisi di potenza potevano causare problemi come bolle di gas nell’elettrolita o fluttuazioni di pressione. I nuovi elettrolizzatori “alcalini pressurizzati” hanno aggiunto funzionalità per affrontare questi problemi: operano a pressioni più elevate e hanno una migliore separazione interna dei gas, consentendo una rampa più rapida e una maggiore facilità di ciclaggio johncockerill.com johncockerill.com. I produttori riportano che le unità alcaline avanzate ora possono “seguire l’energia rinnovabile variabile” molto meglio di prima johncockerill.com. Detto ciò, la tecnologia alcalina è ancora generalmente più lenta nell’avviarsi e nell’aggiustare la potenza rispetto ai PEM stargatehydrogen.com. Se un parco eolico passa improvvisamente dal 50% al 100% di produzione, un elettrolizzatore PEM potrebbe assorbire istantaneamente la potenza extra, mentre un sistema alcalino potrebbe richiedere una rampa controllata. Per applicazioni con cicli di accensione-spegnimento molto frequenti o dove l’elettrolizzatore potrebbe rimanere inattivo e poi avviarsi quotidianamente, spesso si preferisce il PEM. Gli alcalini possono certamente funzionare con le rinnovabili – infatti molti grandi progetti di produzione di H₂ da solare nel 2023–2024 sono basati su tecnologia alcalina – ma potrebbero far funzionare gli elettrolizzatori più in regime stazionario (tamponando le brevi fluttuazioni con una piccola batteria o limitando leggermente la produzione solare invece di ciclarli troppo).

- Gli elettrolizzatori SOEC sono meno adatti all’intermittenza nel loro stato attuale. Poiché un SOEC deve rimanere caldo (centinaia di gradi Celsius), non è fattibile spegnerlo completamente quando il sole tramonta o il vento si ferma – frequenti cicli termici ne ridurrebbero drasticamente la vita utile. I SOEC sono quindi pensati per l’uso con fonti di energia costanti (es. nucleare, geotermico) o in poli industriali dove possono sfruttare flussi di calore di scarto stabili. Se abbinato alle rinnovabili, un SOEC potrebbe richiedere una qualche forma di accumulo energetico o riscaldamento supplementare per mantenere la temperatura quando l’apporto elettrico cala. Tuttavia, vale la pena notare che il funzionamento dinamico non è impossibile. Bloom Energy ha dimostrato che il loro SOEC poteva passare dal 100% al 5% di potenza in meno di 10 minuti senza effetti negativi, e anche a basso carico l’efficienza è rimasta elevata hydrogentechworld.com. Questo suggerisce che se un impianto SOEC viene mantenuto caldo (magari accumulando calore o usando un sistema di riscaldamento ibrido), potrebbe modulare in una certa misura la produzione di idrogeno. Ma, praticamente parlando, SOEC è ideale per un funzionamento piuttosto stabile e ad alto utilizzo, mentre PEM (e gli alcalini migliorati) possono gestire meglio il collegamento diretto a fonti altamente intermittenti.

In sintesi, PEM è spesso la scelta migliore per progetti di energia rinnovabile intermittente grazie alla sua risposta rapida ed efficienza a carico parziale stargatehydrogen.com stargatehydrogen.com. La tecnologia alcalina sta recuperando terreno con design pressurizzati e più dinamici che la rendono valida per molti sistemi alimentati da rinnovabili (soprattutto impianti di grandi dimensioni dove piccoli ritardi o un po’ di buffering sono gestibili) johncockerill.com johncockerill.com. SOEC, invece, è attualmente destinato a casi d’uso con funzionamento continuo, anche se future innovazioni (o l’uso di configurazioni ibride) potrebbero consentirne l’impiego con potenza variabile in situazioni di nicchia.

Disponibilità commerciale e casi d’uso

Sia gli elettrolizzatori alcalini che quelli PEM sono completamente commerciali (TRL 9), ampiamente diffusi in tutto il mondo iea.org. L’alcalino è il cavallo di battaglia dell’idrogeno industriale – viene utilizzato da oltre mezzo secolo in applicazioni come la produzione di ammoniaca, la raffinazione del petrolio (per processi di idrogenazione), la produzione di vetro float e l’industria chimica. Molti impianti più vecchi erano di piccole dimensioni (alcuni MW), ma le unità alcaline sono state scalate: sono in corso o operative numerose installazioni alcaline da oltre 100 MW. In effetti, la tecnologia alcalina rappresenta attualmente circa il 70–90% delle nuove installazioni di capacità di elettrolizzatori ogni anno johncockerill.com, grazie al suo costo inferiore e alla lunga esperienza operativa. Gli elettrolizzatori PEM, sebbene più recenti, hanno rapidamente guadagnato terreno nelle applicazioni che richiedono flessibilità o idrogeno ad alta purezza. Sono comuni nelle stazioni di rifornimento di idrogeno (dove sono necessari risposta rapida e ingombro ridotto), nelle dimostrazioni power-to-gas e come parte di progetti di accumulo di energia rinnovabile. Il più grande elettrolizzatore PEM attualmente in funzione ha una capacità di circa 20 MW johncockerill.com (presso l’impianto Air Liquide di Bécancour in Canada, e unità di scala simile in Germania e Cina) – mentre l’alcalino ha già superato questa scala (ad esempio, un singolo impianto alcalino in Cina è da 260 MW come discusso di seguito). Tuttavia, anche il PEM si sta spostando verso progetti di dimensioni maggiori, con impianti PEM da 100 MW in fase di pianificazione o costruzione (come il progetto Refhyne II di Shell in Germania, previsto per il ~2027).

La tecnologia a Ossido Solido (SOEC) è sulla soglia della commercializzazione. Attualmente è in fase di dimostrazione (TRL 7–8), con una manciata di progetti pilota multi-megawatt che stanno dimostrando il concetto iea.org iea.org. Ad esempio, nel 2023 un elettrolizzatore SOEC da 2,6 MW è stato installato presso una raffineria di Neste nei Paesi Bassi – all’epoca, il più grande sistema SOEC al mondo iea.org. Poche settimane dopo, Bloom Energy ha messo in funzione un sistema SOEC ancora più grande da 4 MW presso il NASA Ames Research Center in California iea.org. Questi progetti hanno dimostrato che la SOEC può essere integrata in ambienti industriali (Neste utilizzerà l’idrogeno nei processi di raffinazione) e può essere scalata a livello multi-MW. I casi d’uso della SOEC sfruttano la sua alta efficienza quando calore o vapore a basso costo sono disponibili. Industrie come la raffinazione, la petrolchimica o gli impianti siderurgici – che dispongono di calore di scarto ad alta temperatura – sono candidati ideali per ospitare elettrolizzatori SOEC. Un altro caso d’uso emergente è la co-elettrolisi, in cui la SOEC può co-elettrolizzare insieme vapore e CO₂ per produrre syngas (una miscela di H₂ e CO) per la produzione di carburanti sintetici. Aziende come Sunfire hanno dimostrato questo processo per produrre e-fuel. Sebbene non sia ancora diffusa, la co-elettrolisi potrebbe rivoluzionare i carburanti sostenibili per l’aviazione e le plastiche, e la SOEC è particolarmente adatta a questo scopo (poiché funziona a temperature sufficientemente elevate per gestire la riduzione della CO₂).

Casi d’uso e installazioni notevoli:

- Grandi impianti di idrogeno verde: Gli elettrolizzatori alcalini vengono installati in “hydrogen farms” collegate a energie rinnovabili. La Cina è in testa con progetti di enorme portata – ad esempio, l’impianto di idrogeno verde di Sinopec nello Xinjiang utilizza 260 MW di elettrolizzatori alcalini alimentati da un parco solare. Messo in funzione nel 2023, produrrà 20.000 tonnellate di H₂ all’anno per rifornire una raffineria vicina, sostituendo l’idrogeno da gas naturale reuters.com reuters.com. Attualmente è il più grande impianto di elettrolizzatori singolo al mondo. In modo analogo, il progetto NEOM in Arabia Saudita (in costruzione) utilizzerà centinaia di MW di elettrolizzatori alcalini per produrre ammoniaca verde da esportare. Questi progetti preferiscono la tecnologia alcalina per la sua economia di scala.

- Bilanciamento della rete e Power-to-Gas: Gli elettrolizzatori PEM sono stati utilizzati in progetti in cui l’assorbimento dell’elettricità rinnovabile in eccesso è fondamentale. In Germania, diversi siti power-to-gas utilizzano stack PEM per convertire il surplus di energia eolica in idrogeno, iniettandolo nella rete del gas naturale o metanizzandolo. La capacità di modulare rapidamente la potenza degli elettrolizzatori PEM li rende ideali anche per i servizi di regolazione della frequenza di rete. Alcuni sistemi PEM da 10–20 MW in Europa (come l’impianto REFHYNE da 10 MW presso la raffineria Shell di Rheinland) fungono sia da fonte di idrogeno che da carico flessibile che può aiutare a bilanciare la rete locale.

- Trasporti e rifornimento: Molte stazioni di rifornimento di idrogeno (per veicoli a celle a combustibile) impiegano elettrolizzatori PEM in loco. Aziende come Nel Hydrogen installano moduli compatti di elettrolizzatori PEM presso le stazioni poiché producono H₂ ad alta pressione e ultra-puro che può essere immesso direttamente nei serbatoi dei veicoli stargatehydrogen.com stargatehydrogen.com. Il vantaggio di ingombro ridotto e l’elevata purezza del PEM sono importanti in questo utilizzo. I sistemi alcalini, al contrario, di solito producono idrogeno a pressione più bassa (richiedendo un compressore esterno per l’uso nei rifornimenti) e potenzialmente con tracce di umidità/alcalinità che necessitano di ulteriore purificazione, quindi il PEM ha dominato il segmento del rifornimento per i trasporti.

- Idrogeno industriale on-site: Molte industrie che attualmente ricevono idrogeno in bombole o liquefatto su camion stanno passando agli elettrolizzatori in loco per motivi di affidabilità e costi. Qui vengono utilizzati sia PEM che alcalini a seconda della scala: una fabbrica di semiconduttori o uno stabilimento del vetro che necessita di una fornitura costante di H₂ al 99,999% potrebbe scegliere l’alcalino per la produzione in grandi quantità più un purificatore, oppure il PEM se desidera un’unità più piccola e pronta all’uso. Impianti alimentari che usano oli idrogenati, fabbriche di vetro float, produttori di elettronica (che necessitano di H₂ ultra-puro per i processi) – tutti stanno adottando elettrolizzatori. L’affidabilità a lungo termine dell’alcalino è interessante in ambienti industriali difficili johncockerill.com, mentre la purezza elevata e i moduli compatti del PEM si adattano bene dove lo spazio è limitato o la purezza è obbligatoria.

- Integrazione con fonti di calore: Come applicazione orientata al futuro, gli SOEC sono presi in considerazione per impianti nucleari e solari a concentrazione. Un reattore nucleare a gas ad alta temperatura o una torre solare a sali fusi potrebbero fornire vapore a oltre 700 °C direttamente a un SOEC, producendo idrogeno in modo molto efficiente. Programmi pilota in Europa (come l’accoppiamento di SOEC con reattori di ricerca) e in Giappone stanno esplorando questa possibilità. Se avrà successo, potrebbe aprire una nicchia in cui i reattori nucleari producono idrogeno durante le ore di bassa domanda elettrica alimentando vapore ed energia a un sistema SOEC.

Leader di mercato e modelli attuali

L’aumento della domanda di elettrolizzatori ha spinto molte aziende in tutto il mondo ad ampliare la produzione. Ecco alcuni dei principali fornitori e modelli di rilievo in ciascuna categoria:

- Produttori di alcalini: Attori industriali di lunga data e nuovi entranti stanno competendo nel settore degli elettrolizzatori alcalini. Thyssenkrupp Nucera (Germania, una joint venture tra Thyssenkrupp e De Nora) è uno dei principali fornitori per grandi progetti – sta fornendo 2 GW di elettrolizzatori alcalini per il progetto NEOM. Nel ASA (Norvegia) è un altro attore importante, con una storia nei sistemi alcalini atmosferici; le loro unità alcaline containerizzate della serie A sono utilizzate in molti progetti greenh2world.com. John Cockerill (Belgio) produce elettrolizzatori alcalini pressurizzati in skid modulari da 5 MW e ha fornito unità a progetti in Europa e Asia greenh2world.com. Negli Stati Uniti, Cummins (tramite l’acquisizione di Hydrogenics) offre la linea HySTAT® di elettrolizzatori alcalini modulari, noti per l’affidabilità e la facilità di scalabilità collegando più unità greenh2world.com greenh2world.com. Le aziende cinesi sono cresciute rapidamente fino a dominare il volume di produzione: PERIC (statale) e aziende private come Sungrow, LONGi Hydrogen e Tianci forniscono grandi sistemi alcalini per progetti nazionali (la Cina ora detiene circa il 60% della capacità produttiva globale) iea.org iea.org. Nel 2023, la tecnologia alcalina è leader per quota di mercato – ha rappresentato circa il 70–90% delle spedizioni annuali per capacità, secondo BloombergNEF 5 .

- Produttori di PEM:Siemens Energy (Germania) offre una linea PEM di rilievo – la linea di prodotti Silyzer (Silyzer 200, 300, ecc.) – inclusi sistemi utilizzati nelle raffinerie Shell. La serie ITM Power (Regno Unito) HGAS è un altro sistema PEM ben noto, che fornisce elettrolizzatori PEM containerizzati con purificatori e sistemi di controllo integrati greenh2world.com. Plug Power (USA) è entrata in modo aggressivo nel mercato PEM, costruendo una produzione su scala gigawatt negli Stati Uniti e fornendo sistemi di elettrolizzatori PEM (ha acquisito Giner ELX e altri). Anche Cummins produce elettrolizzatori PEM (i suoi sistemi HyLYZER, utilizzati ad es. in un impianto da 20 MW in Canada). Nel offre anch’essa elettrolizzatori PEM di piccola e media taglia (derivanti dall’acquisizione di Proton OnSite negli USA) per usi industriali e di rifornimento greenh2world.com. In Giappone, Kobelco e Toshiba hanno sviluppato unità PEM, soprattutto per progetti power-to-gas. E, in particolare, nuove aziende in Cina si stanno concentrando sulla tecnologia PEM – ad es. Shanghai H-RAY, che sta innovando per ridurre i costi PEM ed è stata riconosciuta nel 2024 per i suoi progressi nella riduzione dell’uso di metalli preziosi h-raypem.com. Sebbene la base installata PEM sia inferiore a quella alcalina, molti produttori occidentali ed emergenti stanno aumentando la produzione di PEM, prevedendo un’elevata domanda di elettrolizzatori flessibili con la crescita della capacità rinnovabile.

- Sviluppatori SOEC: Il settore delle SOEC è guidato da alcune aziende specializzate. Bloom Energy (USA) è un leader – nota per le sue celle a combustibile a ossido solido, Bloom ha sfruttato questa tecnologia per creare un sistema SOEC da 4 MW e sta realizzando una linea di produzione per l’elettrolisi a ossido solido iea.org iea.org. Sunfire (Germania) è un altro pioniere, ha fornito la SOEC da 2,6 MW a Neste e sta lavorando su tecnologie di co-elettrolisi; Sunfire è anche unica in quanto offre sia prodotti SOEC che alcalini (avendo acquisito un produttore di alcalini, vende moduli alcalini “HyLink” oltre ai sistemi SOEC) greenh2world.com greenh2world.com. Topsoe (Danimarca), un grande nome nella catalisi, ha sviluppato un progetto SOEC e sta costruendo una fabbrica capace di produrre 500 MW di SOEC all’anno, prevista online per il 2025 iea.org iea.org. Nel Regno Unito, Ceres Power sta lavorando su un elettrolizzatore a ossido solido (in collaborazione con Shell per un impianto pilota) sfruttando la sua tecnologia di cella ceramica supportata da acciaio. Altri nomi degni di nota includono FuelCell Energy (USA), che ha esplorato sistemi reversibili SOFC/SOEC, e Elcogen (Estonia), che fornisce componenti per celle a ossido solido. A metà 2025, i fornitori SOEC stanno ricevendo i primi ordini commerciali – ad esempio, Topsoe punta a installare le sue prime grandi unità SOEC in progetti tra il 2025 e il 2026, e Sunfire ha annunciato un progetto SOEC da 10 MW nell’industria siderurgica finlandese.

Vale anche la pena menzionare gli elettrolizzatori a membrana a scambio anionico (AEM) come tecnologia emergente. L’AEM cerca di combinare i vantaggi di PEM e alcalino (utilizzando una membrana alcalina, senza elettrolita liquido e catalizzatori non preziosi). Aziende come Enapter e Fusion Fuel sono piccoli ma crescenti attori in questo settore iea.org. Tuttavia, l’AEM è ancora nelle fasi iniziali (installazioni su piccola scala), quindi la maggior parte del mercato nei prossimi 5 anni sarà dominata da alcalino, PEM e forse dalle prime unità SOEC commerciali.

Innovazioni e sviluppi futuri (2024–2025)

Il settore degli elettrolizzatori si sta evolvendo rapidamente. Le innovazioni recenti e i prodotti in arrivo includono:

- Progetti ad alta efficienza: La start-up Hysata (Australia) ha sviluppato una cella elettrolitica alimentata per capillarità che ha raggiunto un notevole 80% di efficienza (LHV) in test di laboratorio iea.org. Invece delle piastre convenzionali, utilizza una struttura capillare simile a una spugna per ridurre le perdite di resistenza. Questa tecnologia, ora in fase di scaling up, potrebbe superare significativamente l’efficienza delle celle PEM/alcali standard se confermata su larga scala. Allo stesso modo, la SOEC di Sunfire ha già raggiunto l’84% di efficienza LHV su scala pilota iea.org, e ulteriori miglioramenti nei materiali ad alta temperatura potrebbero avvicinare l’efficienza elettrica ai limiti teorici.

- Riduzione dei costi nei catalizzatori: Dato che la PEM si basa su metalli preziosi, sono in corso diversi sforzi per ridurre o eliminare i metalli del gruppo del platino (PGM). Nel 2023, un’azienda chiamata Bspkl (Regno Unito) ha sviluppato una nuova membrana catalitica che utilizza 25× meno iridio e platino rispetto ai progetti PEM convenzionali iea.org. Un altro innovatore, Clean Power Hydrogen (CPH2), ha un design di elettrolizzatore senza membrana – essenzialmente un sistema alcalino che produce un gas misto e poi separa l’idrogeno, senza utilizzare membrane costose o catalizzatori PGM iea.org. Toshiba Energy e il partner Bekaert hanno annunciato una tecnica per ridurre l’uso di iridio del 90% utilizzando nano-rivestimenti sugli elettrodi PEM iea.org. Questi sviluppi sono fondamentali perché l’iridio, usato agli anodi PEM, è estremamente raro – IRENA ha avvertito che la produzione globale di iridio potrebbe limitare la produzione PEM a ~10 GW all’anno se l’uso non viene ridotto johncockerill.com johncockerill.com. Riducendo drasticamente il carico di catalizzatore tramite un migliore utilizzo (o usando catalizzatori alternativi come nuove leghe e ossidi), i costi PEM potrebbero diminuire e le criticità della catena di approvvigionamento attenuarsi. Anche la tecnologia alcalina beneficia della R&S sui catalizzatori: nuovi rivestimenti durevoli per elettrodi alcalini (ad es. rivestimenti in nichel-ferro o ossidi metallici misti) possono migliorare l’efficienza ad alte correnti e prolungare la vita utile, permettendo agli elettrolizzatori alcalini di lavorare più intensamente senza degradazione.

- Aumento della produzione: Numerose grandi fabbriche stanno entrando in funzione per soddisfare la domanda. Nel ha aperto nel 2024 una linea di produzione completamente automatizzata per elettrodi alcalini, puntando a una produzione di diversi GW/anno. La fabbrica di Topsoe menzionata in precedenza in Danimarca (capacità iniziale di 500 MW/anno per SOEC) è prevista per il 2025 iea.org. Cummins/HyLYZER sta costruendo un nuovo impianto di elettrolizzatori PEM in Spagna (con capacità di 500 MW/anno) ed espandendo la produzione in Canada. Plug Power ha avviato una gigafactory a New York per la produzione di stack PEM. Questi impianti dovrebbero favorire economie di scala e si prevede che ridurranno i costi grazie ad automazione e volumi – l’IEA osserva che una maggiore produzione attesa può ridurre i costi di investimento per tutte le tecnologie di elettrolizzatori iea.org. Entro il 2030, i piani annunciati a livello globale ammontano a oltre 160 GW/anno di capacità produttiva, rispetto a circa 25 GW/anno nel 2023 iea.org 6 .

- Nuovi ingressi e partnership: Il settore sta assistendo a collaborazioni tra diverse tecnologie. Ad esempio, Thyssenkrupp Nucera (principalmente focalizzata sugli alcalini) ha annunciato nel 2024 una partnership con Fraunhofer per sviluppare propri elettrolizzatori a ossido solido, con l’obiettivo di un progetto pilota entro il 2025 hydrogeninsight.com thyssenkrupp-nucera.com. Questo indica che i produttori affermati di alcalini/PEM stanno diversificando investendo nella ricerca SOEC di nuova generazione. Nel frattempo, aziende tradizionalmente attive nelle celle a combustibile o in altri settori stanno entrando nel mercato degli elettrolizzatori: ad es. Versogen (USA) e Ohmium (USA/India) sono startup che si concentrano rispettivamente su AEM e PEM, con nuovi finanziamenti. Grandi case automobilistiche e aziende del settore petrolifero e del gas stanno inoltre stringendo partnership o investendo negli elettrolizzatori per garantirsi la fornitura – nel 2024, GM e Nel hanno annunciato una partnership per sviluppare stack di elettrolizzatori a basso costo utilizzando tecniche di produzione di celle a combustibile automobilistiche.

- Prodotti di prossima uscita degni di nota: Alcuni esempi all’orizzonte: Siemens Energy sta lavorando a uno stack PEM di nuova generazione con area della cella >1.000 cm² per aumentare la produzione di idrogeno per stack, previsto negli aggiornamenti Silyzer 300 entro il 2025. ITM Power ha riprogettato il suo stack PEM (il Mk.2) per una maggiore affidabilità dopo aver appreso dalle prime installazioni, con nuovi prototipi di moduli da 5 MW in fase di test dal 2024. McPhy (Francia) sta sviluppando un grande elettrolizzatore alcalino (“Augmented McLyzer”) nella classe di moduli da 20 MW, con un progetto di riferimento da 100 MW previsto in Normandia. Ceres Power e il progetto pilota SOEC di Shell (scala 1 MW) in India testeranno gli stack ceramici unici di Ceres in un ambiente industriale reale entro il 2025. E nel campo AEM, Enapter ha aperto uno stabilimento di produzione di massa nel 2023 per produrre moduli elettrolizzatori AEM standardizzati da 2,5 kW, con l’obiettivo di aggregarne migliaia in sistemi più grandi 7 .

- Innovazioni in software e sistemi: Oltre all’hardware degli stack, i miglioramenti nell’elettronica di potenza e nei controlli software stanno consentendo prestazioni migliori. Ad esempio, sempre più elettrolizzatori sono ora dotati di gestione intelligente della potenza che può aiutare a fornire servizi di rete (ad es. regolando dinamicamente il carico per bilanciare la frequenza). I “gemelli digitali” degli impianti di elettrolisi vengono utilizzati per ottimizzare il funzionamento e la manutenzione predittiva – riducendo i tempi di inattività e i costi di manutenzione grazie all’individuazione precoce dei problemi. Inoltre, le ottimizzazioni del balance-of-plant come separatori di gas più efficienti, scambiatori di calore e compressori (per pressurizzare l’H₂) stanno aumentando progressivamente l’efficienza complessiva del sistema e abbassando i costi.

Nel complesso, il periodo 2024–2025 è caratterizzato da rapida innovazione negli elettrolizzatori. I record di efficienza vengono superati e i costi di capitale stanno diminuendo costantemente. Come ha riassunto un esperto del Dipartimento dell’Energia degli Stati Uniti, c’è un impegno di R&S per “ridurre i costi di capitale, migliorare l’efficienza e le prestazioni, e aumentare la durata” in tutti i tipi di elettrolizzatori energy.gov – e stiamo vedendo proprio questo: membrane più durevoli, catalizzatori più economici, linee di produzione più grandi e progetti più intelligenti.

Impatto ambientale e uso delle risorse

Nella corsa all’idrogeno verde, non contano solo le emissioni operative (gli elettrolizzatori alimentati da energia rinnovabile non emettono gas serra) – anche la impronta ambientale della costruzione e dell’esercizio degli elettrolizzatori viene considerata. Ogni tecnologia ha impatti diversi:

- Risorse Materiali: Gli elettrolizzatori alcalini hanno il vantaggio di utilizzare materiali abbondanti sulla Terra per i loro componenti principali. Gli elettrodi sono tipicamente a base di nichel (a volte con rivestimenti di ossido di nichel o catalizzatori in lega di ferro) e il separatore è spesso costituito da plastica porosa senza amianto o da diaframmi a base di zirconia nei modelli moderni (i sistemi più vecchi utilizzavano separatori in amianto, che rappresentano un rischio ambientale e per la salute che l’industria ha progressivamente eliminato). L’elettrolita è KOH, che è una base forte ma può essere gestita in sicurezza con procedure adeguate e può essere riciclata o neutralizzata a fine vita. Uno dei motivi per cui i sistemi alcalini hanno costi bassi è l’assenza di metalli preziosi: non è necessario platino o iridio. Questo significa anche che l’aumento di scala degli alcalini non incontra colli di bottiglia critici nelle materie prime come potrebbe accadere per i PEM. Acciaio, nichel e idrossido di potassio sono facilmente disponibili (anche se l’estrazione del nichel ha le sue considerazioni ambientali, come il consumo energetico e i residui di lavorazione). I sistemi alcalini richiedono un volume significativo di elettrolita liquido, che viene tipicamente sostituito periodicamente; lo smaltimento del KOH usato (che può contenere contaminanti dovuti alla corrosione) deve essere effettuato con attenzione, ma spesso può essere riciclato dal fornitore.

- Uso delle risorse PEM: Gli elettrolizzatori PEM si basano su alcuni materiali rari. Il più importante è l’Iridio, utilizzato come catalizzatore dell’anodo. L’iridio è uno degli elementi più rari sulla Terra – un sottoprodotto dell’estrazione del platino, con una produzione globale annua di solo pochi tonnellate. Come già detto, se ogni MW di PEM utilizza diversi grammi di Ir, c’è la preoccupazione che, senza una riduzione dell’uso, la disponibilità globale di Ir possa limitare l’espansione dei PEM johncockerill.com johncockerill.com. Gli sforzi per ridurre l’iridio per MEA (ad es. catalizzatori avanzati e tecniche di deposizione) sono quindi fondamentali per la sostenibilità. Anche il platino (catalizzatore del catodo) viene utilizzato, sebbene in quantità minori e il platino è più disponibile (e riciclabile da celle a combustibile, ecc.). La membrana PEM è solitamente un polimero perfluorinato (PFSA) – in sostanza un tipo di PFAS, “sostanza chimica eterna”. Queste membrane (ad es. Nafion) hanno prestazioni eccellenti, ma i PFAS sono sotto esame a causa della loro persistenza nell’ambiente e dei potenziali rischi per la salute. Come evidenziato dal rapporto di John Cockerill, le membrane PEM sono PFAS, che possono accumularsi e creare problemi di smaltimento johncockerill.com johncockerill.com. L’incenerimento a fine vita può distruggere i PFAS, ma deve essere effettuato ad alta temperatura in impianti specializzati per evitare emissioni. La buona notizia è che la quantità di membrana per elettrolizzatore non è elevata (pochi chilogrammi), ma resta comunque un fattore. Alcune ricerche stanno esplorando membrane PEM senza PFAS, anche se nessuna eguaglia ancora le prestazioni del Nafion a livello commerciale. Sul lato positivo, gli elettrolizzatori PEM, producendo idrogeno di elevatissima purezza, evitano la necessità di ulteriori passaggi di purificazione chimica e dei relativi prodotti chimici.

- Materiali a ossido solido: Le SOEC utilizzano materiali ceramici e metallici che differiscono da quelli sopra menzionati. L’elettrolita è spesso zirconia stabilizzata con ittrio (YSZ) – in pratica ossido di zirconio con un po’ di ittrio. Lo zirconio non è raro (estratto come zirconio), e l’ittrio è moderatamente abbondante (spesso ottenuto da miniere di terre rare, ma necessario in quantità molto inferiori rispetto, ad esempio, ai magneti al neodimio). Gli elettrodi contengono tipicamente nichel (in un cermet di nichel-YSZ) e ossidi perovskitici come ferrite di lantanio drogata con stronzio o simili. Anche stronzio e lantanio sono elementi che devono essere estratti (il lantanio è una terra rara leggera, ma ancora una volta le quantità richieste per cella sono relativamente piccole). È importante notare che le SOEC non richiedono metalli del gruppo del platino né membrane PFAS, il che è un grande vantaggio dal punto di vista dei materiali critici. Utilizzano leghe ad alta temperatura (per piastre di interconnessione, tubazioni) che possono includere cromo o cobalto, ma questi sono comuni nelle apparecchiature ad alta temperatura. La principale preoccupazione ambientale con le SOEC potrebbe essere l’energia e i materiali necessari per produrre le celle ceramiche – sinterizzazione delle ceramiche ad alte temperature, garantendo tolleranze strette – e il fatto che, se hanno una vita più breve, si dovrebbero produrre ricambi più spesso (il che significa un maggiore utilizzo di materiali nel tempo). Il riciclo degli stack SOEC è un settore ancora in sviluppo; in linea di principio, metalli come il nichel possono essere riciclati, e le ceramiche possono essere macinate, ma non è così semplice come riciclare i metalli da un sistema PEM o alcalino.

- Consumo d’acqua: Tutti gli elettrolizzatori consumano acqua – circa 9 litri d’acqua per 1 kg di H₂ prodotto (poiché la reazione è 2 H₂O → 2 H₂ + O₂). Nelle aree dove l’acqua è scarsa, questo potrebbe essere un fattore se si scala a migliaia di tonnellate di idrogeno. Gli alcalini e i PEM richiedono tipicamente acqua deionizzata (per evitare incrostazioni minerali o avvelenamento della membrana). Anche le SOEC necessitano di acqua purificata (e trasformata in vapore). Il consumo d’acqua è identico dal punto di vista chimico; tuttavia, i bisogni di raffreddamento possono variare. I sistemi alcalini possono richiedere più acqua di raffreddamento in grandi impianti (perché operano in continuo e a temperatura più bassa, l’energia in eccesso viene dissipata come calore a bassa temperatura), mentre le SOEC potrebbero utilizzare più internamente il calore ad alta temperatura. Se si usano elettrolizzatori con acqua di mare, tipicamente si pone un’unità di desalinizzazione a monte – che ha un proprio costo energetico e produzione di salamoia, ma nei grandi progetti costieri questo è già considerato (e il fabbisogno d’acqua per, ad esempio, 1 tonnellata di H₂ è ~9 tonnellate d’acqua, trascurabile rispetto alla produzione di una dissalatrice di medie dimensioni). Interessante notare: uno studio dell’IEA ha rilevato che l’elettrolisi alcalina, a parità di produzione di idrogeno, utilizza meno acqua ad alta purezza rispetto al reforming del metano a vapore (SMR), ma potrebbe usare più acqua di mare se si considerano i bisogni di raffreddamento, anche se questi confronti dipendono dal design del sistema 8 .

- Emissioni dalla fonte di elettricità: Da un punto di vista ambientale, l’impronta di carbonio dell’idrogeno prodotto tramite elettrolisi dipende interamente dalla fonte di energia elettrica. Se l’elettricità proviene da fonti rinnovabili o nucleare, l’idrogeno è essenzialmente a zero emissioni di carbonio. Ma se si utilizza elettricità di rete (con mix fossile), allora le emissioni effettive possono essere significative (anche se in molte regioni stanno diminuendo man mano che le reti diventano più pulite). Tutti e tre i tipi di elettrolizzatori non producono CO₂ – solo ossigeno come sottoprodotto. Tuttavia, la loro produzione comporta un costo di carbonio incorporato (acciaio, cemento per la costruzione dell’impianto, ecc.). Le analisi del ciclo di vita mostrano che la fase d’uso domina gli impatti (a causa del consumo di elettricità), quindi la decarbonizzazione dell’energia elettrica è la leva principale per rendere l’idrogeno “verde”.

- Fine vita e riciclo: Gli elettrolizzatori alcalini sono costituiti principalmente da telai in acciaio, elettrodi in nichel e alcune componenti in plastica – questi possono essere riciclati (nichel e acciaio sono metalli comunemente riciclati). L’elettrolita KOH può essere neutralizzato. Gli stack PEM contengono platino e iridio di valore – esistono già processi di riciclo (simili al riciclo di catalizzatori esausti o stack di celle a combustibile) per recuperare questi metalli, il che è positivo sia dal punto di vista economico che ambientale. La membrana (PFAS) necessita di uno smaltimento attento. Gli stack SOEC, essendo relativamente nuovi, non hanno ancora processi di riciclo consolidati, ma i ricercatori stanno studiando come recuperare i materiali o smaltire in sicurezza le celle esauste. Fortunatamente, nessuno dei tipi di elettrolizzatori contiene metalli pesanti tossici come piombo o mercurio. L’unico elemento “tossico” è il polimero PFAS nei PEM che, come già detto, è sotto osservazione normativa; probabilmente il settore si muoverà per garantire che tali polimeri vengano riciclati o inceneriti correttamente a fine vita per evitare il rilascio nell’ambiente.

In sintesi, gli elettrolizzatori alcalini hanno la minore impronta di materiali esotici, i PEM presentano la sfida dei metalli preziosi e dei PFAS, mentre i SOEC evitano i metalli preziosi ma utilizzano ceramiche avanzate e richiedono più energia per la produzione. Dal lato positivo, tutte queste tecnologie permettono una filiera dell’idrogeno con zero emissioni di gas serra in uso, che rappresenta un enorme beneficio ambientale se sostituisce l’idrogeno di origine fossile (o i combustibili fossili nell’uso finale). Gli esperti sottolineano che la gestione dell’approvvigionamento di materiali critici (come l’iridio) e la garanzia di una produzione sostenibile saranno importanti man mano che si passerà dai megawatt di oggi ai gigawatt dei prossimi anni johncockerill.com 9 .

Opinioni e prospettive degli esperti

Cosa dicono gli esperti del settore e gli analisti su queste tecnologie e sul loro futuro? Alcune citazioni e punti di vista illuminanti aiutano a delineare il quadro:

- Nessuna soluzione valida per tutti: Un’analisi recente di John Cockerill (un importante fornitore di elettrolizzatori) ha concluso che “Non esiste una singola tecnologia di elettrolizzatore che si comporti meglio in tutte le dimensioni” johncockerill.com. La scelta migliore dipende dal caso d’uso e dalle priorità – che si tratti di costo, efficienza, scalabilità o purezza. Ad esempio, se il costo di capitale più basso e l’affidabilità comprovata sono fondamentali (ad esempio per un grande impianto chimico), si potrebbe preferire l’alcalino. Se lo spazio è limitato o la potenza è variabile, il PEM potrebbe essere migliore. Questo sottolinea che ogni tecnologia ha la sua nicchia, e molti esperti ritengono che sarà necessario un portafoglio di tutte. Come osserva ulteriormente il rapporto John Cockerill, “l’alcalino… può essere facilmente scalato al variare delle esigenze, offrendo una produzione robusta e affidabile per la maggior parte delle industrie, mentre settori specializzati come il trasporto potrebbero trovare la purezza e le dimensioni compatte del PEM la scelta migliore” johncockerill.com 10 .

- Sull’importanza dell’efficienza: Il dott. Ravi Prasher, CTO di Bloom Energy (che costruisce SOEC), ha sottolineato quanto sia fondamentale l’efficienza per l’economia: “La quantità di elettricità necessaria all’elettrolizzatore per produrre idrogeno sarà il fattore più determinante nel determinare il costo di produzione dell’idrogeno. Per questo motivo, l’efficienza … diventa la figura di merito più critica.” hydrogentechworld.com. Questo riflette una visione comune tra gli esperti secondo cui, mentre i costi di capitale stanno diminuendo, il costo operativo (guidato dal consumo di energia) sarà il fattore chiave di differenziazione – soprattutto man mano che i progetti crescono e l’energia diventa una spesa importante. Il suo commento è arrivato mentre Bloom dimostrava il proprio SOEC ad alta efficienza, e ha osservato che il loro sistema da 4 MW stava producendo idrogeno a 37,7 kWh per kg (insolitamente basso grazie all’uso di vapore) e che anche a carico parziale la sua efficienza superava le altre tecnologie hydrogentechworld.com hydrogentechworld.com. Tali risultati alimentano l’ottimismo che i miglioramenti tecnologici possano ridurre sostanzialmente i costi dell’idrogeno.

- Flessibilità e accumulo di energia: In riferimento all’integrazione dell’idrogeno con le energie rinnovabili, il CEO di Bloom, KR Sridhar, ha sottolineato il ruolo degli elettrolizzatori nell’accumulo di energia: “L’idrogeno sarà essenziale per immagazzinare energia intermittente e limitata e per decarbonizzare l’uso energetico industriale. Elettrolizzatori commercialmente validi sono la chiave per risolvere il puzzle dell’accumulo di energia.” hydrogentechworld.com. Sostiene che elettrolizzatori avanzati come SOEC offrono “tecnologia intrinsecamente superiore e vantaggi economici” nel lungo periodo hydrogentechworld.com, ma questa è ovviamente la prospettiva di un sostenitore degli SOEC. Tuttavia, molti esperti del settore energetico vedono l’idrogeno (prodotto con qualsiasi tecnologia di elettrolisi quando sono disponibili eccedenze di rinnovabili) come un elemento chiave per l’accumulo stagionale e per i settori difficili da decarbonizzare.

- Crescita industriale e investimenti: Fatih Birol, Direttore Esecutivo dell’IEA, ha osservato alla fine del 2023 che “La crescita dei nuovi progetti suggerisce un forte interesse degli investitori nello sviluppo della produzione di idrogeno a basse emissioni”, ma ha anche avvertito che molti progetti annunciati devono effettivamente arrivare alla fase di costruzione iea.org illuminem.com. Ha sottolineato che la domanda di idrogeno pulito deve consolidarsi per dare fiducia agli investimenti negli elettrolizzatori carboncredits.com. Questo riflette una preoccupazione più ampia degli esperti: il sostegno politico e di mercato deve crescere di pari passo con la tecnologia. A partire dal 2025, i governi in Europa, Nord America, Cina e altrove stanno introducendo incentivi (crediti d’imposta, sussidi, accordi di acquisto di idrogeno) per colmare il divario di costo e stimolare l’adozione. Queste misure sono considerate fondamentali dai leader del settore per aumentare la diffusione degli elettrolizzatori da centinaia di MW oggi alle decine di GW all’anno necessarie per gli obiettivi climatici iea.org 11 .

- Prospettiva sulle nuove tecnologie: Alcuni esperti del mondo accademico avvertono che, sebbene le nuove tecnologie come AEM e SOEC siano entusiasmanti, non dovrebbero distogliere l’attenzione dall’implementazione di ciò che è già disponibile. Il professor Jack Brouwer della UC Irvine (ricercatore sull’energia dell’idrogeno) ha affermato in un panel del 2024 che dovremmo “implementare, implementare, implementare” ora le tecnologie PEM e alcaline già collaudate, anche mentre la R&S sulle prossime generazioni continua – perché raggiungere la scala fa diminuire i costi e si impara facendo (citazione parafrasata dall’evento). Questo approccio pragmatico è comune: usare gli strumenti commerciali disponibili (AWE/PEM) per iniziare a ridurre le emissioni, assicurandosi al contempo di coltivare le nuove tecnologie per il futuro.

- Leadership europea e sicurezza energetica: Nils Aldag, CEO di Sunfire, parlando del progetto MultiPLHY SOEC, ha dichiarato “Progetti pionieristici sull’idrogeno come MultiPLHY stanno gettando le basi per garantire la posizione dell’Europa come leader globale nelle tecnologie pulite.” energytech.com. Questo riflette un sentimento diffuso in Europa: spingere sull’innovazione negli elettrolizzatori (sia SOEC ad alta efficienza che impianti alcalini su scala gigawatt) non solo aiuta gli obiettivi climatici, ma costruisce anche un’industria nazionale per la transizione energetica. La sua enfasi sulla posizione dell’Europa mostra come i progetti di elettrolizzatori siano fonte di orgoglio tecnologico e competizione a livello internazionale.

In conclusione, gli esperti di tutti i settori riconoscono che ogni tipo di elettrolizzatore ha punti di forza distinti e che il ritmo rapido dell’innovazione è un segnale positivo. Il consenso è che serviranno tutte le tecnologie di elettrolizzatori per soddisfare le diverse esigenze: alcalini per idrogeno in grandi quantità e a basso costo; PEM per applicazioni dinamiche e ad alta purezza; e SOEC per sistemi integrati ad alta efficienza. Ora l’attenzione è rivolta a scalare la produzione, ridurre i costi e migliorare la durabilità. Come ha sintetizzato l’IEA, è necessaria un’innovazione continua per “ridurre i costi di capitale complessivi, anche se tali sforzi devono considerare i compromessi con la durata e l’efficienza” energy.gov. Bilanciare questi fattori è la chiave del successo.

Notizie e sviluppi recenti (2024–2025)

Negli ultimi due anni sono stati annunciati progetti e partnership per elettrolizzatori a idrogeno a un ritmo sempre più rapido. Ecco alcuni dei recenti sviluppi degni di nota:

- Progetti da record: A metà 2023, la cinese Sinopec ha avviato il più grande impianto di idrogeno verde al mondo nello Xinjiang – una schiera di elettrolizzatori alcalini da 260 MW come menzionato in precedenza. Entro la fine del 2024, quell’impianto stava aumentando la produzione e metteva in evidenza sia l’ambizione della Cina sia alcune sfide legate alla curva di apprendimento (secondo i report inizialmente funzionava solo al ~30% di utilizzo mentre ottimizzavano i sistemi) energynews.biz. Altrove, in Europa, grandi progetti hanno raggiunto traguardi importanti: a luglio 2024 Shell ha preso la decisione finale di investimento per il PEM elettrolizzatore Refhyne II da 100 MW in Germania (che sarà operativo nel 2027) reuters.com refhyne.eu, e nello stesso mese la EU Green Hydrogen Bank ha tenuto la sua prima asta per sostenere 3 milioni di tonnellate di H₂, offrendo ai progetti un supporto di prezzo a lungo termine iea.org iea.org – un’innovazione politica per garantire l’acquisto dell’idrogeno prodotto da grandi impianti di elettrolisi.

- Partenariati pubblico-privati: Le grandi compagnie petrolifere e del gas si sono alleate con aziende produttrici di elettrolizzatori. Ad esempio, BP e Thyssenkrupp Nucera hanno annunciato una collaborazione nel 2024 per installare 500 MW di elettrolizzatori nelle raffinerie BP. ExxonMobil ha investito in Electric Hydrogen (una startup statunitense che sviluppa sistemi PEM avanzati) per lavorare su soluzioni a basso costo per l’idrogeno industriale. E in una mossa significativa a monte, Saudi Aramco ha investito nel 2025 in una joint venture sudcoreana per sviluppare l’elettrolisi a ossido solido per idrogeno a basso costo, collegandola al potenziale utilizzo del calore proveniente dalle raffinerie.

- SOEC nella produzione dell’acciaio: Un progetto pilota rivoluzionario è stato lanciato da CSIRO e BlueScope Steel in Australia, dove un elettrolizzatore SOEC tubolare è stato fatto funzionare per 1.000 ore utilizzando il calore di scarto di un’acciaieria per produrre idrogeno csiro.au. Questa sperimentazione della fine del 2024 ha dimostrato sia efficienza che durabilità, segnando uno dei primi test reali di SOEC nell’industria siderurgica (che potrebbe in futuro usare l’idrogeno per sostituire il carbone nella riduzione del ferro). In Europa, Salzgitter Steel sta collaborando con Sunfire per integrare un’unità SOEC in un’acciaieria entro il 2025 come parte del progetto SALCOS di Salzgitter per decarbonizzare la produzione di acciaio.

- Le aziende elettriche entrano nell’idrogeno: I produttori di elettricità stanno valutando gli elettrolizzatori per immagazzinare l’energia in eccesso e creare nuove entrate. Nel 2024, NextEra Energy (un importante sviluppatore di rinnovabili negli Stati Uniti) ha annunciato piani per diversi centinaia di MW di elettrolizzatori per utilizzare l’energia eolica e solare limitata in Texas e produrre idrogeno verde per le industrie vicine. Allo stesso modo, EDF in Francia ha avviato un progetto che abbina un reattore nucleare a un elettrolizzatore PEM da 30 MW per fornire idrogeno alla produzione di fertilizzanti – utilizzando, in modo interessante, la produzione nucleare costante invece di modulare il reattore, indicando che anche i produttori di base vedono l’idrogeno come uno sbocco.

- Hydrogen Hubs e finanziamenti: Il programma statunitense “Hydrogen Hub” (sostenuto dalla legge sulle infrastrutture del 2021) ha assegnato, alla fine del 2023, quasi 8 miliardi di dollari a consorzi regionali, molti dei quali prevedono grandi installazioni di elettrolizzatori. Ad esempio, l’hub dell’idrogeno in California prevede circa 150 MW di elettrolizzatori (alcuni PEM, altri alcalini) per fornire carburante ai trasporti; l’hub del Midwest utilizzerà energia nucleare per l’idrogeno (probabilmente tecnologia PEM o alcalina), e l’hub del Texas integra enormi quantità di eolico/solare per l’idrogeno destinato all’uso petrolchimico. Questi hub stimoleranno ordini per i produttori di elettrolizzatori e fungeranno da banco di prova per diverse tecnologie in varie condizioni.

- Nuovi prodotti in spedizione: Sul fronte aziendale, Nel Hydrogen ha consegnato le prime unità della sua nuova linea di elettrolizzatori alcalini completamente automatizzata a un progetto da 20 MW nel 2024, dimostrando la capacità di ridurre i costi di produzione fino al 40%. Plug Power ha presentato uno skid modulare PEM da 5 MW (chiamato “ML 5”) pensato per una facile installazione in progetti da circa 100 MW (installando 20 skid). McPhy ha avviato la costruzione della sua Gigafactory in Francia per elettrolizzatori sia alcalini che AEM dopo aver ottenuto grandi ordini. E Enapter ha iniziato a spedire i suoi moduli di elettrolizzatori AEM prodotti in serie dal nuovo stabilimento tedesco nel 2023, puntando a installarli a migliaia in modo scalabile.

- Sicurezza e standard: Insieme alla crescita, c’è attenzione su sicurezza e standard. Nel 2024, la International Electrotechnical Commission (IEC) ha pubblicato standard aggiornati per la sicurezza degli elettrolizzatori, che coprono tutto, dall’isolamento elettrico al rilevamento di perdite di idrogeno, che i produttori stanno adottando. Si è verificato anche un incidente in un grande progetto in Asia, dove alcuni moduli di elettrolizzatori alcalini sono stati fermati a causa di guasti alle guarnizioni che hanno causato perdite di soda caustica hydrogeninsight.com – rafforzando la necessità di un’ingegneria robusta e della condivisione delle migliori pratiche man mano che entrano in funzione sempre più grandi impianti di prima generazione. L’industria ha risposto formando un nuovo forum sulla sicurezza sotto l’Hydrogen Council per diffondere le lezioni apprese.

- Dinamiche di mercato: Entro il 2025, abbiamo assistito a un leggero eccesso di offerta nella produzione in alcune regioni (ad es. Cina), che in realtà ha contribuito a far scendere i prezzi. L’IEA ha osservato che la capacità produttiva globale (25 GW/anno nel 2023) è di gran lunga superiore all’attuale implementazione (~1 GW/anno) iea.org iea.org. Questo ha portato a prezzi competitivi e a una certa consolidazione – ad esempio, all’inizio del 2025 si vocifera che una grande azienda di apparecchiature per petrolio e gas possa acquisire una delle start-up più piccole di elettrolizzatori per integrarla nel proprio portafoglio.

Tutti questi sviluppi indicano una cosa: le tecnologie degli elettrolizzatori stanno uscendo dalla fase di laboratorio e di test pilota per entrare nell’implementazione industriale su larga scala. I governi le stanno sostenendo, le grandi aziende stanno investendo e le sfide ingegneristiche vengono risolte una dopo l’altra. Con l’aumentare delle implementazioni, vedremo ancora più apprendimento e affinamento del ruolo di ciascuna tecnologia.

Conclusione

Confrontando fianco a fianco gli elettrolizzatori PEM, alcalini e a ossidi solidi, è chiaro che ognuno ha vantaggi unici:

- L’elettrolisi alcalina offre affidabilità a basso costo, comprovata nel tempo, ed è ideale per la produzione di idrogeno su larga scala dove sono disponibili spazio e funzionamento stabile.

- L’elettrolisi PEM offre flessibilità, risposta rapida e idrogeno ad alta purezza, rendendola perfetta per l’integrazione con fonti rinnovabili variabili e per casi d’uso che richiedono sistemi compatti e ad alte prestazioni.

- L’elettrolisi a ossidi solidi promette la massima efficienza e l’integrazione con fonti di calore, potenzialmente rivoluzionando la produzione di idrogeno in ambito industriale se la sua durabilità e i suoi costi continueranno a migliorare.

La scelta tra queste tecnologie dipende dalle specifiche del progetto – fonte di energia, quantità e purezza di idrogeno richieste, budget e profilo operativo dinamico. Come ha saggiamente affermato una fonte del settore, “a seconda del caso d’uso, una può essere più adatta – il costo dell’elettricità, le esigenze di pressione, l’ingombro e altri fattori guideranno la decisione” johncockerill.com 12 .

Ciò che è incoraggiante è che tutte e tre le tecnologie stanno avanzando rapidamente. I costi stanno diminuendo (grazie a R&S e alle economie di scala), le efficienze stanno aumentando e nuove soluzioni stanno affrontando i limiti del passato (da catalizzatori migliori nei PEM, a sistemi alcalini più reattivi, fino a stack SOEC più longevi). Il periodo 2024–2025 in particolare ha mostrato un fermento di innovazione e le prime implementazioni di molti concetti “next-gen”.

Gli esperti ritengono che l’idrogeno verde giocherà un ruolo cruciale in un’economia a zero emissioni nette – e per raggiungere questo obiettivo sarà fondamentale utilizzare l’elettrolizzatore giusto per ogni applicazione. Che si tratti di un’unità alcalina che produce idrogeno per fertilizzanti all’ammoniaca, di una fila di unità PEM che seguono il carico di un parco eolico, o di un SOEC ad alta temperatura che sfrutta il calore di scarto in una raffineria, ciascuno contribuisce a ridurre le emissioni in settori che hanno poche altre opzioni (come l’industria pesante, la chimica e il trasporto a lunga distanza).

Nei prossimi anni è probabile che si assista a un enorme aumento della capacità di elettrolizzatori a livello globale – dagli attuali circa 1 GW installati oggi a centinaia di GW previsti entro il 2030 iea.org iea.org. Questa espansione, sostenuta da politiche e investimenti privati, porterà a ulteriori miglioramenti. In futuro, potremmo anche vedere sistemi ibridi (che utilizzano sia PEM che alcalini insieme per coprire diversi intervalli operativi, o SOEC per il carico di base più PEM per i picchi, ecc.). Collaborazione e sana competizione tra le tecnologie stimoleranno l’efficienza e la riduzione dei costi, a beneficio dell’economia dell’idrogeno nel suo complesso.

In sintesi, gli elettrolizzatori PEM, alcalini e SOEC hanno ciascuno un ruolo fondamentale da svolgere. Il “vincitore” di questa sfida non è una tecnologia che supera le altre, ma piuttosto il clima e le industrie che ottengono una gamma di soluzioni per produrre idrogeno pulito. Come ha scherzato l’esperto di idrogeno Paul Martin, chiedere quale elettrolizzatore sia il migliore è come chiedere “qual è lo strumento migliore: un martello, una chiave inglese o un cacciavite?” – dipende dal lavoro da svolgere, ed è meglio avere una cassetta degli attrezzi ben fornita. Con l’innovazione e la diffusione continue, queste tecnologie di elettrolizzatori guideranno insieme la transizione dell’idrogeno verde da una nicchia a una soluzione trasformativa a livello globale.

Fonti:

- U.S. Department of Energy – Produzione di idrogeno: Elettrolisi (Come funzionano gli elettrolizzatori, condizioni operative) energy.gov 13

- International Energy Agency (IEA) – Rapporto “Electrolysers” 2024 (stato della tecnologia, costi, efficienze e progetti) iea.org 14

- Electric Hydrogen Co. – White paper 2024 (analisi dell’efficienza e dei costi PEM vs alcalino) eh2.com 3

- John Cockerill Hydrogen – Technical brief 2024 (confronto alcalino vs PEM, quota di mercato e materiali) johncockerill.com 15

- Hydrogen Insight – Leigh Collins, “Installato il più grande elettrolizzatore a ossido solido al mondo” (vantaggio di efficienza e costi SOEC) 16

- Hydrogen Tech World – “Bloom Energy inizia la produzione di idrogeno presso il SOEC della NASA” (prestazioni SOEC Bloom 4 MW e citazioni di esperti) hydrogentechworld.com 17

- EnergyTech Magazine – “Sunfire installa SOEC da 2,6 MW presso Neste” (dettagli operativi SOEC e citazione del CEO di Sunfire) energytech.com 18

- Reuters – Andrew Hayley, “Il primo impianto di idrogeno verde di Sinopec avvia la produzione” (dettagli del progetto alcalino da 260 MW) reuters.com 19

- IEA – Approfondimenti sull’innovazione (riduzione dell’iridio, nuovi record di efficienza degli elettrolizzatori, catalizzatore Toshiba) iea.org 20

- Stargate Hydrogen – Blog “Elettrolizzatori PEM vs Alcalini” (spiegazione accessibile di pro e contro) stargatehydrogen.com 21

- Shanghai H-Ray – Comunicato stampa 2024 (riduzione dei costi PEM e prospettive) 4