- Alkalische Elektrolyseure arbeiten bei ca. 60–80 °C, PEM-Elektrolyseure bei ca. 50–80 °C und Festoxid-Elektrolyseure (SOEC) bei ca. 700–850 °C.

- PEM- und alkalische Systeme benötigen typischerweise 55–60 kWh Strom pro Kilogramm H2 (entspricht ca. 33 kWh LHV), während SOEC bei Verfügbarkeit von Wärme 20–25 % mehr Wasserstoff pro kW erzeugen kann.

- Aktuelle CapEx-Niveaus liegen grob bei 2.000 $/kW für alkalisch, rund 2.450 $/kW für PEM, chinesische alkalische Stacks kosten 750–1.300 $/kW, PEM kostet bei niedrigem Produktionsvolumen 700–1.100 $/kW, und SOEC-Pilotanlagen liegen bei 2.000–3.000 $/kW mit Aussicht auf deutlich niedrigere Kosten durch Massenproduktion.

- SOECs stehen kurz vor der Kommerzialisierung (TRL 7–8); 2023 installierte Bloom Energy ein 4-MW-SOEC-System im NASA Ames Research Center, und Neste installierte in den Niederlanden ein 2,6-MW-SOEC-System.

- Zu Großinstallationen gehören Sinopecs 260-MW-Alkaline-Anlage in Xinjiang (Inbetriebnahme 2023) und Shells Refhyne-II PEM-Anlage (ca. 100 MW, Investitionsentscheidung 2024, Inbetriebnahme geplant 2027).

- Laut BloombergNEF entfällt 2023 etwa 70–90 % der jährlichen Neuanlagenkapazität auf Alkaline, gefolgt von PEM.

- PEM-Elektrolyseure sind äußerst flexibel und eignen sich besonders gut für schwankende erneuerbare Energien, mit Start-/Stop-Zeiten in Sekunden bis Minuten und Betrieb bis 10–20 % Last.

- SOECs bieten theoretisch die höchste Effizienz (80 % LHV oder mehr) durch Kopplung mit Wärme, leiden aber unter begrenzter Haltbarkeit und dem Bedarf, Wärme über längere Zeiten bereitzustellen; typische Demonstrationslinien liefen bisher rund 20.000 h, mit Zielen von 40.000–60.000 h.

- End-of-Life: Alkaline-Stacks bestehen vorwiegend aus Stahl und Nickel, PEM-Stacks enthalten Platin/Iridium und PFAS-Membranen, während SOEC-Recycling noch stark in Entwicklung ist.

- IEA-Prognose: Bis 2030 sollen weltweit mehr als 160 GW/Jahr an Elektrolyseur-Kapazität installiert werden, gegenüber ca. 25 GW/Jahr 2023, während der heutige Einsatz bei rund 1 GW/Jahr liegt.

Wasserstoff-Elektrolyseure stehen im Zentrum der grünen Wasserstoffrevolution. In diesem umfassenden Vergleich untersuchen wir die drei führenden Wasser-Elektrolyse-Technologien – Protonenaustauschmembran (PEM), Alkalisch und Festoxid (SOEC) Elektrolyseure – und heben hervor, wie jede funktioniert, ihre Effizienz, Kosten, Haltbarkeit und die neuesten Entwicklungen für 2024–2025. Wir betrachten außerdem, welche Technologien sich für schwankende erneuerbare Energien eignen, wer die Marktführer sind, welche Innovationen am Horizont stehen, Umweltaspekte und was Experten über die Zukunft dieser Elektrolyseure sagen.

Funktionsprinzipien und Chemie

Alkalische Elektrolyseure: Alkalische Systeme sind die älteste und etablierteste Elektrolyseur-Technologie. Sie verwenden einen flüssigen Elektrolyten (meist Kaliumhydroxid, KOH) und Elektroden auf Nickelbasis. Wird ein Strom angelegt, spaltet sich Wasser an der Kathode in Wasserstoffgas und Hydroxidionen (OH⁻). Die OH⁻-Ionen wandern durch den Elektrolyten zur Anode, wo sie zu Sauerstoffgas und Wasser reagieren energy.gov energy.gov. Die Gesamtreaktion ist einfach die Spaltung von Wasser in H₂ und O₂. Da der Elektrolyt flüssig ist, arbeiten alkalische Zellen typischerweise bei moderaten Temperaturen (< 100 °C, meist etwa 60–80 °C) energy.gov stargatehydrogen.com. Dieses ausgereifte Design wird seit Jahrzehnten verwendet (z. B. in der Chloralkali-Industrie und in Düngemittelfabriken) und ist bekannt für seine Robustheit und Einfachheit. Der Wasserstoff aus alkalischen Elektrolyseuren ist hochrein, kann aber geringe Mengen Feuchtigkeit oder KOH-Spuren enthalten, sodass für Brennstoffzellen-geeigneten Wasserstoff eine nachgeschaltete Reinigung erforderlich sein kann 1 .

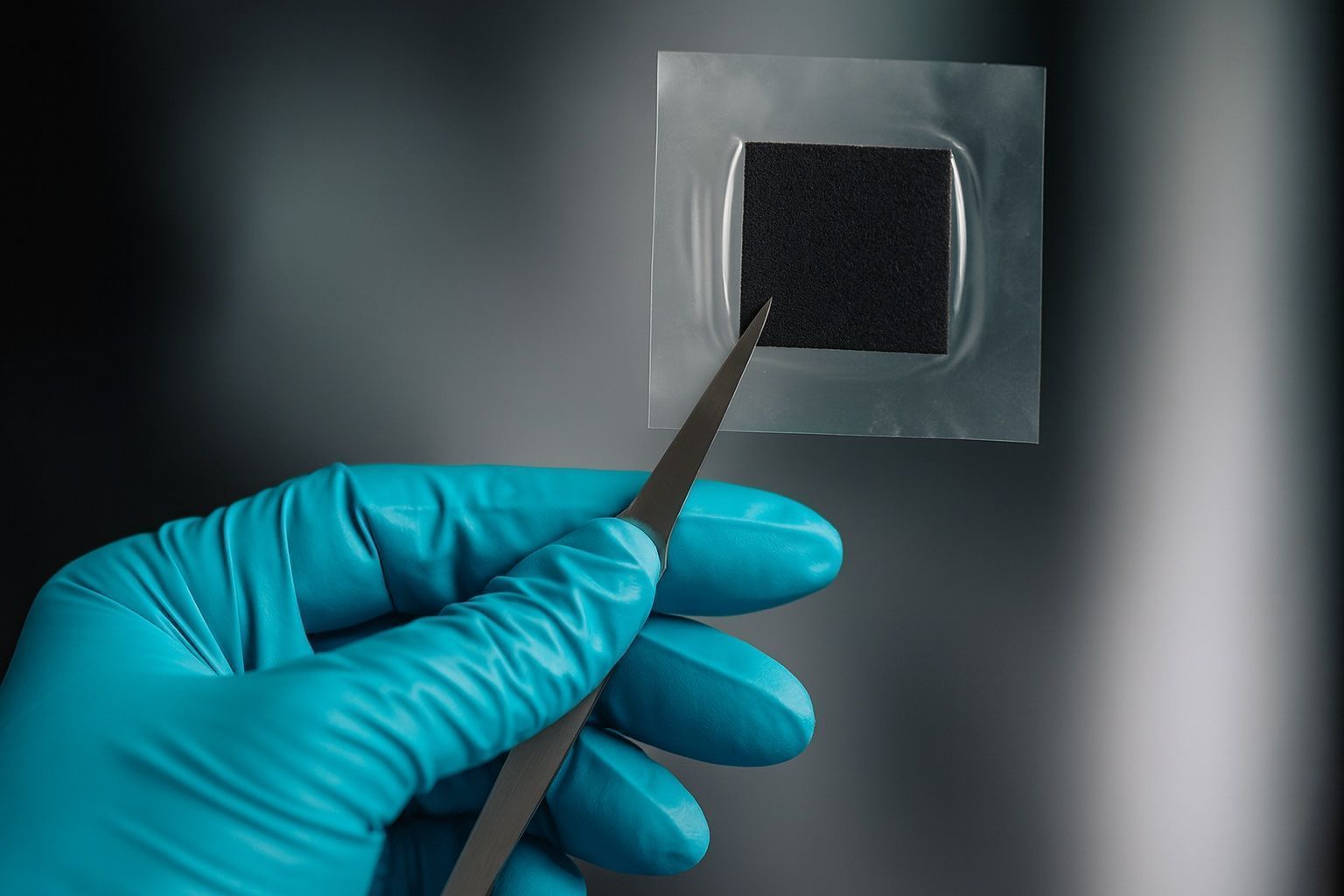

Protonenaustauschmembran-(PEM)-Elektrolyseure: PEM-Elektrolyseure verwenden eine feste Polymermembran (eine Protonenaustauschmembran) als Elektrolyt. Wasser wird auf die Anodenseite zugeführt, wo es in Sauerstoff, Protonen (H⁺) und Elektronen aufgespalten wird energy.gov. Die Membran leitet nur Protonen, sodass H⁺-Ionen durch die Membran zur Kathode wandern. Dort rekombinieren sie mit Elektronen (bereitgestellt über den externen Stromkreis) zu Wasserstoffgas energy.gov. Die PEM selbst verhindert die Vermischung der Gase und liefert so Wasserstoff mit sehr hoher Reinheit (oft >99,999 %) an der Kathode stargatehydrogen.com stargatehydrogen.com. PEM-Elektrolyseure arbeiten bei relativ niedrigen Temperaturen (typischerweise ~50–80 °C), ähnlich wie alkalische Systeme energy.gov. Sie benötigen Edelmetallkatalysatoren (Iridium an der Anode, Platin an der Kathode) und eine hochreine Wasserzufuhr. Der feste Elektrolyt und der schnelle Protonentransport ermöglichen schnelle Reaktion und Inbetriebnahme, wodurch PEM-Anlagen sehr flexibel im Betrieb sind stargatehydrogen.com 2 .

Festoxid-Elektrolyseure (SOEC): Festoxid-Elektrolysezellen arbeiten in einem grundsätzlich anderen Bereich – bei hohen Temperaturen (in der Regel 700–850 °C) unter Verwendung eines festen keramischen Elektrolyten, der Sauerstoffionen (O²⁻) leitet energy.gov energy.gov. Anstelle von flüssigem Wasser wird der Kathode Dampf zugeführt. Dort wird Dampf (H₂O) reduziert: Er nimmt Elektronen auf und wird in Wasserstoffgas (H₂) und Sauerstoffionen gespalten energy.gov. Die O²⁻-Ionen wandern durch den keramischen Elektrolyten zur Anode, wo sie Elektronen abgeben und O₂-Gas bilden energy.gov. Im Wesentlichen sind SOECs wie Festoxid-Brennstoffzellen in umgekehrter Richtung – sie nutzen Strom (und Wärme), um Dampf in H₂ und O₂ zu spalten. Der Betrieb bei hohen Temperaturen bedeutet, dass ein Teil der Energiezufuhr als Wärme bereitgestellt wird, was den für die Herstellung von einem Kilogramm Wasserstoff benötigten elektrischen Energiebedarf senkt. SOECs nutzen häufig Abwärme aus industriellen Prozessen oder konzentrierten Wärmequellen (sogar Kernkraftwerken), um die Effizienz zu steigern energy.gov hydrogentechworld.com. Dies geht jedoch mit dem Nachteil komplexer keramischer Materialien und der Notwendigkeit einher, hohe Betriebstemperaturen aufrechtzuerhalten. (Bemerkenswert ist, dass derzeit F&E zu keramischer Elektrolyse bei mittleren Temperaturen um 500–600 °C mit neuen Materialien läuft energy.gov, aber heutige kommerzielle SOEC-Anlagen arbeiten immer noch bei etwa 750 °C oder höher.)

Wirkungsgrad und Betriebstemperaturen

Elektrischer Wirkungsgrad: Praktisch gesehen haben herkömmliche alkalische und PEM-Elektrolyseure ähnliche Wirkungsgrade – entgegen der Wahrnehmung, dass eine Technologie der anderen grundsätzlich überlegen sei. Vergleicht man sie auf gleicher Basis (Gesamtsystemwirkungsgrad bei Volllast), so gilt: „Nahezu alle PEM- und Alkaline-Wirkungsgrade liegen im gleichen Bereich“ eh2.com. Typische kommerzielle Systeme benötigen etwa 55–60 kWh Strom pro Kilogramm H₂, das erzeugt wird eh2.com, was etwa 55–65 % Wirkungsgrad (bezogen auf den unteren Heizwert) entspricht. Anders gesagt: Sowohl alkalische als auch PEM-Anlagen verbrauchen etwas weniger als 60 kWh, um 1 kg H₂ zu erzeugen (das etwa ~33 kWh Energie LHV enthält). Jede Technologie hat konstruktive Besonderheiten – zum Beispiel können alkalische Zellen bei sehr hohen Stromdichten etwas an Wirkungsgrad verlieren, und PEM-Systeme können bei Teillast einen etwas höheren Spitzenwirkungsgrad aufweisen – aber in der Praxis ist ihre durchschnittliche Leistung vergleichbar eh2.com eh2.com. Aktuelle Daten aus Dutzenden von Projekten zeigen, dass alkalische und PEM-Elektrolyseure im gleichen Wirkungsgradbereich liegen, wenn alle Verluste (Stack + Balance-of-Plant) berücksichtigt werden 3 .

SOEC-Wirkungsgrad bei hohen Temperaturen: Festoxid-Elektrolyseure können eine höhere elektrische Effizienz erreichen, indem sie Wärme nutzen, um einen Teil der Arbeit der Wasserspaltung zu übernehmen. Tatsächlich kann ein gut betriebener SOEC 20–25 % mehr Wasserstoff pro kW Eingangsleistung erzeugen als eine gleich große PEM- oder alkalische Einheit hydrogentechworld.com. So wurde beispielsweise 2023 ein 4 MW Bloom Energy SOEC-System bei der NASA gemeldet, das Wasserstoff 25 % effizienter als Niedertemperatur-(PEM/AWE)-Elektrolyse erzeugte hydrogentechworld.com. Sunfire (ein deutscher SOEC-Entwickler) erreichte ähnlich etwa 84 % LHV-Wirkungsgrad in seiner Multi-Megawatt-SOEC-Anlage durch Nutzung von Abwärme iea.org. Es ist jedoch wichtig zu beachten, dass der Effizienzvorteil von SOEC nur dann besteht, wenn Hochtemperaturdampf verfügbar ist; es wird weiterhin Energie benötigt, um diesen Dampf zu erzeugen. Wird ein SOEC mit extern erhitztem Dampf betrieben (z. B. durch industrielle Abwärme oder Wärme aus einem Kernreaktor), ist der Stromverbrauch pro kg H₂ deutlich geringer als bei einem PEM/alkalischen System iea.org hydrogentechworld.com. Ohne externe Wärmequelle müsste ein SOEC einen Teil seines eigenen Stroms zur Eigenerwärmung nutzen, was den Netto-Gewinn verringert. Zusammengefasst: SOEC bietet die höchste theoretische Effizienz der drei – im Bereich von 80 % oder mehr – aber das Erreichen dieser Werte hängt davon ab, den Elektrolyseur mit einer Wärmequelle zu koppeln.

Betriebstemperaturbereiche: Die Betriebstemperatur ist ein entscheidendes Unterscheidungsmerkmal:

- Alkalisch: ~60–100 °C in den meisten Ausführungen energy.gov stargatehydrogen.com. Diese moderate Temperatur ist für eine gute Ionenleitfähigkeit im flüssigen Elektrolyten erforderlich, aber niedrig genug, damit gängige Materialien (Stahl, Nickel) problemlos verwendet werden können.

- PEM: ~50–80 °C, manchmal bis zu ~90 °C energy.gov stargatehydrogen.com. PEM-Systeme laufen etwas kühler als alkalische, da die Leitfähigkeit und Haltbarkeit der Polymermembran in diesem Bereich optimal sind. Der Betrieb bei niedrigen Temperaturen ermöglicht einen schnellen Start und Stopp.

- SOEC:~700–850 °C für Oxidionen-Keramiken energy.gov energy.gov. Diese hohe Temperatur erfordert spezielle Keramikzellen und Isolierung. Sie bedeutet auch, dass SOECs nicht schnell aus dem kalten Zustand ein- oder ausgeschaltet werden können – sie müssen typischerweise heiß bleiben (oder langsam aufgeheizt werden), um thermischen Schock zu vermeiden.

Investitionskosten (CapEx) und Betriebskosten (OpEx)

Investitionskosten: Alkalische Elektrolyseure haben dank der Verwendung einfacher, kostengünstiger Materialien und jahrzehntelanger Fertigungserfahrung einen Vorteil bei den Anschaffungskosten. In aktuellen Analysen weisen alkalische Systeme die niedrigsten Investitionskosten pro kW der drei Technologien auf. So berichtete die Internationale Energieagentur (IEA) von typischen Installationskosten von etwa 2.000 $ pro kW für alkalische Elektrolyseure gegenüber rund 2.450 $ pro kW für PEM-Systeme iea.org. (In Märkten wie China mit in Massenproduktion hergestellten alkalischen Einheiten können die Preise für alkalische Stacks so niedrig wie 750–1.300 $/kW liegen iea.org.) Die Kostendifferenz ergibt sich aus der teuren Membran und dem Katalysator von PEM: PEM-Elektroden verwenden Platingruppenmetalle wie Iridium und Platin, und die Membran selbst ist ein teures perfluoriertes Polymer. Diese Spezialmaterialien führen dazu, dass PEM-Systeme etwa 20 % teurer als alkalische in aktuellen Projekten sind iea.org. Allerdings sind die PEM-Kosten in letzter Zeit stark gesunken – auf hergestellter (nicht installierter) Basis werden aktuelle PEM-Systeme auf etwa 700–1.100 $/kW bei niedrigen Produktionsvolumina geschätzt energy.gov, nicht viel höher als der Bereich von 500–750 $/kW für alkalische Systeme energy.gov. Mit zunehmender Skalierung der PEM-Technologie erwarten Experten, dass sich die Lücke verringert. Tatsächlich prognostizierte ein chinesischer PEM-Hersteller, dass bis 2030 PEM-Elektrolyseure nur noch etwa doppelt so viel wie alkalische kosten könnten (im Vergleich zu einem früheren Vielfachen) 4 .

Festoxid-Elektrolyseure werden noch nicht in großem Maßstab produziert, daher sind ihre aktuellen Investitionskosten (CapEx) hoch. Pilotanlagen-SOEC-Einheiten werden derzeit im Bereich von 2.000–3.000 $/kW angegeben energy.gov. Es werden jedoch erhebliche Kostensenkungen erwartet, sobald die Technologie ausgereift ist. Unternehmen wie Bloom Energy und Topsoe planen, SOECs bis Ende der 2020er Jahre in automatisierten Fertigungslinien in Massenproduktion herzustellen, was die Kosten langfristig auf wenige Hundert Dollar pro kW senken könnte energy.gov iea.org. Zusammengefasst: Alkaline ist in der Anschaffung am günstigsten, PEM liegt derzeit etwa 20–30 % höher, und SOEC ist aktuell am teuersten (Pilotanlagen-Preise), hat aber eine Perspektive zur Verbesserung.

Betriebskosten: Der Großteil der Betriebskosten eines Elektrolyseurs entfällt auf Strom. Deshalb ist Effizienz entscheidend – ein Unterschied von 5 % bei der Effizienz kann die Kosten pro kg Wasserstoff erheblich verändern, wenn Strom teuer ist. In diesem Punkt kann der Effizienzvorteil von SOEC zu niedrigeren Stromkosten pro kg H₂ führen, wenn günstige Wärme (für Dampf) verfügbar ist. Bei PEM und Alkaline sind die Effizienzen ähnlich, daher sind die Stromkosten pro kg ungefähr gleich. Unterschiede bei den Betriebskosten ergeben sich stattdessen aus Wartung und Stack-Austausch (siehe nächster Abschnitt) sowie aus der Betriebsweise des Elektrolyseurs (konstante vs. variable Lasten). Eine Besonderheit: PEM-Elektrolyseure können oft mit höheren Stromdichten betrieben werden (mehr Wasserstoffausbeute pro Zellfläche), allerdings auf Kosten eines gewissen Effizienzverlusts und schnellerer Alterung energy.gov. Betreiber können sich entscheiden, PEM-Stacks etwas stärker zu belasten (mehr Wasserstoff aus einer kleineren Einheit) oder für mehr Effizienz zurückzudrehen – das ist ein Design-/Betriebskompromiss. Alkaline-Systeme hingegen nutzen oft größere Zellflächen und fahren nicht so hohe Ströme pro cm², was zu ihrer größeren physischen Größe, aber auch zu langfristiger Stabilität beiträgt.

Wartungskosten (Ersatzteile, Arbeitsaufwand) fließen ebenfalls in die Betriebskosten ein. Alkaline-Systeme erfordern möglicherweise eine regelmäßige Handhabung des flüssigen Elektrolyten (z. B. Filtern oder Austausch von KOH im Laufe der Zeit) sowie Wartung von Pumpen und Dichtungen, während PEM-Systeme den Umgang mit Flüssigkeiten vermeiden, aber möglicherweise Deionisierer-Patronen benötigen, um das Wasser ultrarein zu halten, und eine sorgfältige Überwachung des Membranzustands. Wir besprechen die Lebensdauer weiter unten, aber wenn ein PEM-Stack häufiger ausgetauscht werden muss als ein Alkaline-Stack, erhöht das die effektiven Betriebskosten. Andererseits benötigen Alkaline-Systeme oft eine nachgeschaltete Gasreinigung (um KOH-Nebel zu entfernen oder Sauerstoffreinheit zu gewährleisten), was einen kleinen Effizienz- und Wartungsaufwand bedeutet, während PEM-Wasserstoff von Natur aus ultrarein ist 1 .

Lebensdauer und Wartungsanforderungen

Einer der wichtigsten, aber auch schwierigsten Vergleiche ist die Haltbarkeit der Elektrolyseur-Stacks und welche Wartung sie im Laufe ihres Lebens benötigen.

Lebensdauer von Alkaline: Traditionelle alkalische Elektrolyseure sind für ihre Langlebigkeit bekannt – jahrzehntelange Betriebserfahrung in industriellen Umgebungen zeigt, dass sie zehntausende von Stunden laufen können. Hersteller geben oft Stack-Lebensdauern in der Größenordnung von 60.000–90.000 Stunden an (das entspricht 7–10 Jahren Dauerbetrieb), bevor eine größere Überholung erforderlich ist greenh2world.com. Tatsächlich berichtete Sunfire, dass seine modernen, druckbeaufschlagten Alkaline-Einheiten im Feld bereits mehr als 90.000 Betriebsstunden überschritten haben greenh2world.com. Ein Teil dieser Haltbarkeit ist auf die relativ milden Betriebsbedingungen zurückzuführen (keine extremen pH-Änderungen an den Elektroden, da KOH konstant ist, und moderate Temperaturen) sowie auf die Verwendung robuster Materialien wie Edelstahl und Nickel. Die Wartung von alkalischen Elektrolyseuren gilt allgemein als unkompliziert: Die Technologie ist „leichter zu überwachen, zu warten und zu betreiben“, wie eine Branchenanalyse feststellt johncockerill.com. Periodische Überprüfungen der Elektrolytkonzentration und der Austausch von Verbrauchsmaterialien (Dichtungen, Separatoren oder Elektrolyt, falls dieser karbonisiert ist) sind typisch. Viele Alkaline-Systeme können vor Ort mit gängigen Werkzeugen gewartet werden, und sie enthalten keine empfindlichen Membranmaterialien, die eine spezielle Handhabung erfordern stargatehydrogen.com stargatehydrogen.com. Allerdings können Alkaline-Elektroden im Laufe der Zeit korrodieren, und ihre Leistung kann langsam abnehmen, wenn die Elektroden altern oder sich Verunreinigungen ansammeln. Wenn ein Stack das Lebensende erreicht, ist der Austausch oder die Überholung (z. B. Austausch der Elektrodenplatten) das wichtigste Wartungsereignis.

PEM-Lebensdauer: PEM-Elektrolyseure, als neuere Technologie, hatten historisch gesehen eine kürzere Lebensdauer – frühe PEM-Stacks hielten möglicherweise nur 20.000–40.000 Stunden, bevor eine erhebliche Degradation eintrat. Doch jüngste Fortschritte haben die Haltbarkeit stark verbessert. Moderne PEM-Stacks zielen nun auf 60.000–80.000 Stunden Betrieb ab energy.gov (7–9 Jahre) unter optimalen Bedingungen. Dennoch wird angenommen, dass PEMs eine etwas kürzere Lebensdauer als alkalische Systeme ähnlicher Größe haben stargatehydrogen.com stargatehydrogen.com. Begrenzende Faktoren sind die chemische Degradation der Membran, der Verschleiß der Katalysatorschicht (insbesondere bei häufigem Lastwechsel) und mechanische Belastung der dünnen Polymermembran. PEM-Stacks sind zudem auf sehr reines Wasser angewiesen; jegliche Verunreinigungen können die Membran oder den Katalysator verschmutzen, daher müssen Wasseraufbereitungssysteme gewartet werden. In Bezug auf die Wartung haben PEM-Systeme weniger bewegliche Teile (keine Flüssigelektrolyt-Umwälzpumpen in vielen Designs, da die Wasserzufuhr einfacher ist), aber sie erfordern mehr spezialisierte Aufmerksamkeit. Der Austausch einer PEM-Membran-Elektroden-Einheit (MEA) ist eine heikle Aufgabe, die typischerweise in einem Überholungszentrum oder durch den OEM durchgeführt wird, nicht in einer normalen Fabrikwerkstatt. Der Bedarf an Edelmetallkatalysatoren bedeutet, dass das Recycling und die Rückgewinnung dieser Katalysatoren am Lebensende wichtig ist (ein Kostenfaktor, aber auch eine Recyclingmöglichkeit). Insgesamt ist die Wartung von PEM-Systemen komplexer und teurer als bei alkalischen Systemen, wie von Branchenquellen festgestellt wird stargatehydrogen.com stargatehydrogen.com – dies betrifft sowohl die höheren Kosten für Ersatzteile (Membranen, Katalysatoren) als auch die spezialisierte Arbeit für deren Wartung. Hersteller begegnen dem, indem sie die Lebensdauer der Membran verbessern und günstigere, modulare Stack-Designs entwickeln, die leichter ausgetauscht werden können.

SOEC-Lebensdauer: Festoxid-Elektrolyseure befinden sich noch in der frühen Phase der Kommerzialisierung, und die Haltbarkeit ist eine ihrer größten Herausforderungen. Der Betrieb bei 800 °C verursacht thermische Spannungen und Materialabbau, die die Lebensdauer des Stacks verkürzen können. Aktuelle SOEC-Demonstrationseinheiten haben eine Lebensdauer von etwa 20.000 Stunden (nur ein paar Jahre) gemeldet, bevor ein signifikanter Leistungsabfall eintritt energy.gov. Das Ziel ist es, mit weiterer Forschung und Entwicklung 40.000–60.000 Stunden zu erreichen energy.gov. Ausfallursachen für SOEC sind unter anderem Risse durch thermisches Zyklieren, Sintern oder Vergiftung der Elektroden sowie Dichtungsfehler. Aufgrund dieser Herausforderungen müssen SOEC-Stacks möglicherweise häufiger ausgetauscht werden, bis die Technologie ausgereift ist. Zur Wartung: SOEC-Systeme sind komplex – sie benötigen Hochtemperatur-Isolierung, Wärmetauscher und manchmal Dampferzeugungsanlagen. Das bedeutet, dass es mehr unterstützende Komponenten gibt, die gewartet werden müssen (Brenner oder elektrische Heizer für den Start, Heißgasgebläse usw.). Jede ungeplante Abkühlung und Wiedererwärmung des Stacks kann die Zellen belasten, daher versuchen Betreiber, SOEC-Stacks auf Temperatur zu halten, notfalls im Leerlauf bei niedriger Leistung, anstatt sie häufig abzuschalten. Die Hochtemperaturmaterialien (Keramikzellen, Interconnects aus Speziallegierungen) sind nicht so einfach zu handhaben wie Metalle; wenn ein Stack ausfällt, muss er in der Regel als ganze Einheit ausgetauscht werden. Hersteller wie Bloom und Sunfire nutzen ihre Erfahrungen aus Festoxid-Brennstoffzellen, um die Lebensdauer von SOEC zu verlängern – zum Beispiel verwenden Blooms SOEC-Einheiten die gleiche Zellplattform wie ihre SOFCs, die bereits Milliarden von Zellstunden im Feld erreicht haben hydrogentechworld.com. Erste Ergebnisse sind vielversprechend: Blooms 4-MW-Pilot lief 4.500 Stunden unter Volllast mit stabiler Leistung hydrogentechworld.com. Mit zunehmender Verbesserung der Technologie erwarten wir, dass sich die Wartungsintervalle von SOEC verlängern und denen anderer Elektrolyseure annähern, aber derzeit erfordern SOECs wahrscheinlich häufigere Stack-Austausche und eine sorgfältige thermische Steuerung.

Eignung für intermittierende erneuerbare Energien

Die Integration von Elektrolyseuren mit intermittierenden erneuerbaren Energien (Solar, Wind) ist ein wichtiger Anwendungsfall für die Produktion von wirklich „grünem“ Wasserstoff. Verschiedene Elektrolyseurtypen gehen unterschiedlich mit schwankenden Energiezufuhren um:

- PEM-Elektrolyseure sind äußerst flexibel und hervorragend geeignet, um variable Stromzufuhr zu bewältigen. Sie haben schnelle Start- und Reaktionszeiten und können innerhalb von Sekunden oder Minuten vom Standby auf volle Leistung hochfahren stargatehydrogen.com stargatehydrogen.com. Das macht PEM ideal für die direkte Kopplung an Solar- oder Windenergie, die schnelle Schwankungen aufweisen kann. Sie können zudem effizient über einen weiten Lastbereich betrieben werden – selbst bei 10 % oder 20 % der Kapazität kann ein PEM-Elektrolyseur weiterhin Wasserstoff produzieren, ohne nennenswerte Effizienzverluste oder das Risiko von Schäden. Dieser große Dynamikbereich ist ein großer Vorteil für die Integration erneuerbarer Energien. In der Praxis wurden PEM-Anlagen eingesetzt, um überschüssigen Netzstrom dynamisch aufzunehmen oder einer Solar-PV-Erzeugungskurve im Minutentakt zu folgen.

- Alkali-Elektrolyseure hatten historisch gesehen langsamere Rampenzeiten und eignen sich am besten für den Dauerbetrieb, aber moderne Designs haben sich deutlich verbessert. Traditionelle Alkali-Systeme benötigten Zeit zum Aufwärmen und Stabilisieren; außerdem konnten plötzliche Stromänderungen zu Problemen führen, wie Gasblasen im Elektrolyten oder Druckschwankungen. Neue „druckalkalische“ Elektrolyseure verfügen über zusätzliche Funktionen, um dies zu adressieren: Sie arbeiten bei höherem Druck und haben eine bessere interne Gasabscheidung, was ein schnelleres Hochfahren und häufigeres Takten ermöglicht johncockerill.com johncockerill.com. Hersteller berichten, dass fortschrittliche Alkali-Anlagen nun „variable erneuerbare Energien folgen“ Lastprofile deutlich besser als früher johncockerill.com. Dennoch ist die Alkali-Technologie im Allgemeinen langsamer beim Starten und Anpassen der Leistung als PEM stargatehydrogen.com. Wenn ein Windpark plötzlich von 50 % auf 100 % Leistung geht, kann ein PEM-Elektrolyseur die zusätzliche Energie sofort aufnehmen, während ein Alkali-System einen kontrollierten Hochlauf benötigt. Für Anwendungen mit sehr häufigen Ein- und Ausschaltzyklen oder wenn der Elektrolyseur täglich im Leerlauf steht und dann hochgefahren wird, wird oft PEM bevorzugt. Alkali kann durchaus mit erneuerbaren Energien arbeiten – tatsächlich basieren viele große solarbetriebene H₂-Projekte 2023–2024 auf Alkali – aber die Elektrolyseure laufen dabei meist eher im Dauerbetrieb (kurzfristige Schwankungen werden mit kleinen Batterien abgepuffert oder durch geringfügige Drosselung der Solarleistung ausgeglichen, anstatt den Elektrolyseur zu stark zu takten).

- SOEC-Elektrolyseure sind in ihrem aktuellen Zustand weniger für intermittierende Nutzung geeignet. Da ein SOEC heiß bleiben muss (mehrere hundert Grad Celsius), ist es nicht praktikabel, ihn komplett auszuschalten, wenn die Sonne untergeht oder der Wind nachlässt – häufige thermische Zyklen würden seine Lebensdauer drastisch verkürzen. SOECs sind daher für den Einsatz entweder mit konstanten Energiequellen (z. B. Kernkraft, Geothermie) oder in Industriezentren vorgesehen, wo sie stabile Abwärmeströme nutzen können. Wird ein SOEC mit erneuerbaren Energien gekoppelt, könnte eine Form von Energiespeicherung oder zusätzliche Beheizung erforderlich sein, um die Temperatur bei nachlassender elektrischer Zufuhr zu halten. Es ist jedoch erwähnenswert, dass dynamischer Betrieb nicht unmöglich ist. Bloom Energy zeigte, dass ihr SOEC innerhalb von weniger als 10 Minuten von 100 % Leistung auf 5 % herunterfahren konnte, ohne negative Auswirkungen, und selbst bei geringer Last blieb der Wirkungsgrad hoch hydrogentechworld.com. Das deutet darauf hin, dass, wenn eine SOEC-Anlage heiß gehalten wird (vielleicht durch Wärmespeicherung oder ein hybrides Heizsystem), sie die Wasserstoffproduktion zumindest teilweise modulieren könnte. Praktisch gesehen ist SOEC jedoch am besten für einen ziemlich gleichmäßigen, hoch ausgelasteten Betrieb geeignet, während PEM (und verbesserte alkalische Systeme) besser für die direkte Kopplung an stark schwankende Quellen geeignet sind.

Zusammenfassend ist PEM oft die erste Wahl für Projekte mit intermittierenden erneuerbaren Energien, da es schnell reagiert und auch im Teillastbetrieb effizient ist stargatehydrogen.com stargatehydrogen.com. Die alkalische Technologie holt mit druckbeaufschlagten, dynamischeren Designs auf, die sie für viele erneuerbare Systeme (insbesondere größere Anlagen, bei denen leichte Verzögerungen oder etwas Pufferung akzeptabel sind) praktikabel machen johncockerill.com johncockerill.com. SOEC hingegen ist derzeit für Anwendungsfälle mit kontinuierlichem Betrieb vorgesehen, obwohl zukünftige Innovationen (oder der Einsatz hybrider Konfigurationen) es ermöglichen könnten, sie in Nischensituationen mit variabler Stromversorgung einzusetzen.

Kommerzielle Verfügbarkeit und Anwendungsfälle

Sowohl Alkali- als auch PEM-Elektrolyseure sind vollständig kommerziell (TRL 9) und weltweit weit verbreitet iea.org. Alkalische Elektrolyseure sind das Arbeitspferd der industriellen Wasserstoffproduktion – sie werden seit über einem halben Jahrhundert in Anwendungen wie der Ammoniakherstellung, der Ölraffination (für Hydrierungsprozesse), der Floatglasherstellung und in der Chemie eingesetzt. Viele ältere Anlagen waren klein (einige MW), aber alkalische Einheiten wurden hochskaliert: Mehrere Projekte mit über 100 MW sind im Gange oder bereits in Betrieb. Tatsächlich entfallen derzeit etwa 70–90 % der neuen Elektrolyseur-Kapazitätsinstallationen jährlich auf die alkalische Technologie johncockerill.com, dank ihrer geringeren Kosten und der langen Erfolgsgeschichte. PEM-Elektrolyseure, obwohl neuer, haben sich schnell in Anwendungen durchgesetzt, die Flexibilität oder hochreinen Wasserstoff erfordern. Sie sind häufig in Wasserstofftankstellen (wo schnelle Reaktion und kompakte Bauweise benötigt werden), in Power-to-Gas-Demonstrationen und als Teil von Projekten zur Speicherung erneuerbarer Energien zu finden. Der größte bisher betriebene PEM-Elektrolyseur hat eine Kapazität von etwa 20 MW johncockerill.com (im Air Liquide-Werk Bécancour in Kanada sowie ähnlich große Anlagen in Deutschland und China) – während alkalische Anlagen diese Größenordnung bereits überschritten haben (zum Beispiel hat eine einzelne alkalische Anlage in China 260 MW, wie unten beschrieben). Dennoch werden auch PEM-Anlagen immer größer, mit PEM-Anlagen der 100 MW-Klasse in Planung oder Bau (wie das Refhyne-II-Projekt von Shell in Deutschland, geplant für ~2027).Festoxid-(SOEC)-Technologie steht kurz vor der Kommerzialisierung. Sie befindet sich derzeit auf Demonstrationsniveau (TRL 7–8), wobei einige wenige Multi-Megawatt-Pilotanlagen das Konzept beweisen iea.org iea.org. So wurde beispielsweise 2023 ein 2,6-MW-SOEC-Elektrolyseur in einer Neste-Raffinerie in den Niederlanden installiert – zu diesem Zeitpunkt das weltweit größte SOEC-System iea.org. Nur wenige Wochen später nahm Bloom Energy ein noch größeres 4-MW-SOEC-System im NASA Ames Research Center in Kalifornien in Betrieb iea.org. Diese Projekte haben gezeigt, dass SOEC in industrielle Umgebungen integriert werden kann (Neste wird den Wasserstoff in Raffinerieprozessen nutzen) und auf Multi-MW skaliert werden kann. Anwendungsfälle für SOEC nutzen die hohe Effizienz, wenn günstige Wärme oder Dampf verfügbar ist. Branchen wie Raffinerien, Petrochemie oder Stahlwerke – die über hochwertige Abwärme verfügen – sind ideale Kandidaten für den Einsatz von SOEC-Elektrolyseuren. Ein weiterer aufkommender Anwendungsfall ist die Ko-Elektrolyse, bei der SOEC Dampf und CO₂ gemeinsam elektrolysiert, um Synthesegas (eine Mischung aus H₂ und CO) für die Herstellung von synthetischen Kraftstoffen zu erzeugen. Unternehmen wie Sunfire haben diesen Prozess zur Herstellung von E-Fuels demonstriert. Obwohl noch nicht weit verbreitet, könnte die Ko-Elektrolyse ein Wendepunkt für nachhaltige Flugkraftstoffe und Kunststoffe sein, und SOEC ist dafür besonders geeignet (da es heiß genug läuft, um CO₂-Reduktion zu ermöglichen).

Bemerkenswerte Anwendungsfälle und Installationen:

- Großtechnische Anlagen für grünen Wasserstoff: Alkalische Elektrolyseure werden in „Wasserstofffarmen“ eingesetzt, die mit erneuerbaren Energien verbunden sind. China ist mit riesigen Projekten führend – zum Beispiel nutzt die grüne Wasserstoffanlage von Sinopec in Xinjiang 260 MW alkalische Elektrolyseure, die von einer Solarfarm betrieben werden. Die 2023 in Betrieb genommene Anlage wird 20.000 Tonnen H₂ pro Jahr produzieren, um eine nahegelegene Raffinerie zu versorgen und Wasserstoff aus Erdgas zu ersetzen reuters.com reuters.com. Dies ist derzeit die weltweit größte Einzel-Elektrolyseur-Anlage. Ähnlich wird das NEOM-Projekt in Saudi-Arabien (im Bau) Hunderte von MW alkalischer Elektrolyseure nutzen, um grünes Ammoniak für den Export zu produzieren. Diese Projekte bevorzugen alkalische Elektrolyseure wegen ihrer Skaleneffekte.

- Netzausgleich und Power-to-Gas: PEM-Elektrolyseure werden in Projekten eingesetzt, bei denen die Aufnahme von überschüssigem erneuerbarem Strom entscheidend ist. In Deutschland nutzen mehrere Power-to-Gas-Standorte PEM-Stacks, um überschüssigen Windstrom in Wasserstoff umzuwandeln, der in das Erdgasnetz eingespeist oder methanisiert wird. Die Fähigkeit, PEM-Elektrolyseure schnell hoch- und herunterzufahren, macht sie auch ideal für Netzhäufigkeitsregelungsdienste. Einige 10–20-MW-PEM-Systeme in Europa (wie die REFHYNE-10-MW-Anlage in der Shell-Rheinland-Raffinerie) dienen sowohl als Wasserstoffquelle als auch als flexible Last, die dazu beitragen kann, das lokale Netz auszugleichen.

- Transport und Betankung: Viele Wasserstofftankstellen (für Brennstoffzellenfahrzeuge) verwenden vor Ort installierte PEM-Elektrolyseure. Unternehmen wie Nel Hydrogen setzen kompakte PEM-Elektrolyseur-Module an Tankstellen ein, da sie hochreinen Wasserstoff unter hohem Druck erzeugen, der direkt in Fahrzeugtanks gefüllt werden kann stargatehydrogen.com stargatehydrogen.com. Der Platzvorteil und die hohe Reinheit von PEM sind in diesem Anwendungsfall wichtig. Alkalische Systeme liefern im Vergleich dazu Wasserstoff meist bei niedrigerem Druck (was einen externen Kompressor für die Betankung erfordert) und möglicherweise mit Spuren von Feuchtigkeit/Alkali, die eine zusätzliche Reinigung notwendig machen, sodass PEM im Bereich der Transportbetankung dominiert.

- Industrielle Vor-Ort-Wasserstofferzeugung: Viele Industrien, die derzeit Wasserstoffflaschen oder verflüssigten Wasserstoff anliefern lassen, steigen aus Zuverlässigkeits- und Kostengründen auf Vor-Ort-Elektrolyseure um. Hier werden je nach Maßstab sowohl PEM als auch alkalische Systeme eingesetzt: Eine Halbleiterfabrik oder Glasfabrik, die eine konstante Versorgung mit 99,999 % H₂ benötigt, könnte für die Massenproduktion plus Reinigung ein alkalisches System wählen oder PEM, wenn sie eine kleinere, schlüsselfertige Einheit wünschen. Lebensmittelverarbeitungsbetriebe, die gehärtete Öle verwenden, Floatglasfabriken, Elektronikhersteller (die für Prozesse hochreinen Wasserstoff benötigen) – sie alle setzen Elektrolyseure ein. Die langfristige Zuverlässigkeit von alkalischen Systemen ist in rauen Industrieumgebungen attraktiv johncockerill.com, während die hohe Reinheit und die kompakten Skids von PEM gut in Umgebungen passen, in denen Platz begrenzt ist oder hohe Reinheit zwingend erforderlich ist.

- Integration mit Wärmequellen: Als zukunftsweisende Anwendung werden SOECs für Kernkraftwerke und konzentrierte Solarkraftwerke in Betracht gezogen. Ein Hochtemperatur-Gasreaktor oder ein Solarturm mit geschmolzenem Salz könnte Dampf mit über 700 °C direkt an eine SOEC liefern und so sehr effizient Wasserstoff erzeugen. Pilotprogramme in Europa (wie die Kopplung von SOEC mit Forschungsreaktoren) und in Japan erforschen dies. Bei Erfolg könnte sich eine Nische eröffnen, in der Kernreaktoren während Zeiten geringer Stromnachfrage Wasserstoff produzieren, indem sie Dampf und Strom an ein SOEC-System liefern.

Zusammenfassend lässt sich sagen, dass alkalische und PEM-Technologien bereits das Rückgrat der wachsenden grünen Wasserstoffindustrie bilden, wobei jede ihre eigenen Nischen besetzt: Alkalisch bei großen, kostengetriebenen Projekten und PEM bei Anwendungen, die Agilität oder Reinheit erfordern. SOEC entwickelt sich für spezialisierte industrielle Anwendungen und hocheffiziente Integrationen und wird voraussichtlich in ein paar Jahren Teil des kommerziellen Marktes sein, wenn Pilotprojekte in den Vollbetrieb übergehen iea.org 5 .

Aktuelle Marktführer und Modelle

Der Anstieg der Nachfrage nach Elektrolyseuren hat viele Unternehmen weltweit dazu veranlasst, ihre Produktion auszuweiten. Hier sind einige der führenden Anbieter und bemerkenswerten Modelle in jeder Kategorie:

- Alkalihersteller: Etablierte Industrieunternehmen und neue Marktteilnehmer konkurrieren im Bereich der alkalischen Elektrolyseure. Thyssenkrupp Nucera (Deutschland, ein Joint Venture von Thyssenkrupp und De Nora) ist ein führender Anbieter für Großprojekte – das Unternehmen liefert 2 GW alkalische Elektrolyseure für das NEOM-Projekt. Nel ASA (Norwegen) ist ein weiterer wichtiger Akteur mit Erfahrung in atmosphärischen Alkalitechnologien; ihre containerisierten A-Series-Alkali-Einheiten werden in vielen Projekten eingesetzt greenh2world.com. John Cockerill (Belgien) produziert druckbeaufschlagte alkalische Elektrolyseure in 5-MW-Modulskids und hat Anlagen für Projekte in Europa und Asien geliefert greenh2world.com. In den USA bietet Cummins (über die Übernahme von Hydrogenics) die HySTAT®-Reihe modularer alkalischer Elektrolyseure an, die für Zuverlässigkeit und einfache Skalierbarkeit durch das Verbinden mehrerer Einheiten bekannt ist greenh2world.com greenh2world.com. Chinesische Unternehmen haben sich schnell zur dominierenden Kraft im Produktionsvolumen entwickelt: PERIC (staatlich) und private Firmen wie Sungrow, LONGi Hydrogen und Tianci liefern große alkalische Systeme für inländische Projekte (China verfügt inzwischen über ~60 % der weltweiten Produktionskapazität) iea.org iea.org. Stand 2023, führt die alkalische Technologie beim Marktanteil – sie machte laut BloombergNEF etwa 70–90 % der jährlichen Lieferungen nach Kapazität aus 6 . PEM-Hersteller: Siemens Energy (Deutschland) bietet eine prominente PEM-Produktlinie an – die Silyzer-Serie (Silyzer 200, 300 usw.) – einschließlich Systeme, die in Shell-Raffinerien eingesetzt werden. Die ITM Power (UK) HGAS-Serie ist ein weiteres bekanntes PEM-System und bietet containerisierte PEM-Elektrolyseure mit integrierten Reinigern und Steuerungssystemen greenh2world.com. Plug Power (USA) ist aggressiv in den PEM-Markt eingestiegen, baut Gigawatt-Produktionskapazitäten in den USA auf und liefert PEM-Elektrolyseursysteme (sie haben Giner ELX und andere übernommen). Cummins produziert ebenfalls PEM-Elektrolyseure (seine HyLYZER-Systeme, die z. B. in einer 20-MW-Anlage in Kanada eingesetzt werden). Nel bietet ebenfalls kleine bis mittelgroße PEM-Elektrolyseure an (ursprünglich durch die Übernahme von Proton OnSite in den USA) für industrielle und Betankungsanwendungen greenh2world.com. In Japan haben Kobelco und Toshiba PEM-Einheiten entwickelt, insbesondere für Power-to-Gas-Projekte. Bemerkenswert ist auch, dass neue Unternehmen in China sich auf PEM-Technologie konzentrieren – z. B. Shanghai H-RAY, das Innovationen zur Senkung der PEM-Kosten vorantreibt und 2024 für seine Fortschritte bei der Reduzierung des Edelmetallverbrauchs ausgezeichnet wurde h-raypem.com. Während die installierte Basis von PEM kleiner ist als die von Alkaline, skalieren viele westliche und aufstrebende Hersteller die PEM-Produktion hoch, da sie mit einer hohen Nachfrage nach flexiblen Elektrolyseuren rechnen, wenn die erneuerbare Kapazität wächst.

- SOEC-Entwickler: Das Feld der SOEC wird von einigen spezialisierten Unternehmen angeführt. Bloom Energy (USA) ist ein Vorreiter – bekannt für seine Festoxid-Brennstoffzellen, nutzte Bloom diese Technologie, um ein 4-MW-SOEC-System zu entwickeln und baut derzeit eine Fertigungslinie für Festoxid-Elektrolyse auf iea.org iea.org. Sunfire (Deutschland) ist ein weiterer Pionier, lieferte die 2,6-MW-SOEC an Neste und arbeitet an Co-Elektrolyse-Technologie; Sunfire ist zudem einzigartig, da es sowohl SOEC- als auch alkalische Produkte anbietet (nach der Übernahme eines Alkaline-Herstellers verkauft es „HyLink“-Alkaline-Module sowie SOEC-Systeme) greenh2world.com greenh2world.com. Topsoe (Dänemark), ein großer Name in der Katalyse, hat ein SOEC-Design entwickelt und baut eine Fabrik mit einer Kapazität von 500 MW SOEC-Produktion pro Jahr, die 2025 in Betrieb gehen soll iea.org iea.org. Im Vereinigten Königreich arbeitet Ceres Power an einem Festoxid-Elektrolyseur (in Partnerschaft mit Shell für eine Pilotanlage) und nutzt dabei seine stahlgestützte Keramikzellentechnologie. Weitere bemerkenswerte Namen sind FuelCell Energy (USA), das reversible SOFC/SOEC-Systeme erforscht hat, und Elcogen (Estland), das Festoxid-Zellkomponenten liefert. Mitte 2025 stehen SOEC-Anbieter vor den ersten kommerziellen Aufträgen – zum Beispiel plant Topsoe, seine ersten großen SOEC-Einheiten in Projekten bis 2025–2026 einzusetzen, und Sunfire hat ein 10-MW-SOEC-Projekt in der finnischen Stahlindustrie angekündigt.

Erwähnenswert sind auch Anionenaustauschmembran (AEM)-Elektrolyseure als aufkommende Technologie. AEM versucht, Vorteile von PEM und Alkaline zu kombinieren (mit einer alkalischen Membran, ohne flüssigen Elektrolyten und ohne Edelmetall-Katalysatoren). Unternehmen wie Enapter und Fusion Fuel sind hier kleine, aber wachsende Akteure iea.org. Allerdings befindet sich AEM noch in einem frühen Stadium (kleinere Installationen), sodass der Großteil des Marktes in den nächsten 5 Jahren bei Alkaline, PEM und vielleicht den ersten kommerziellen SOEC-Einheiten liegen wird.

Innovationen und kommende Entwicklungen (2024–2025)

Das Feld der Elektrolyseure entwickelt sich rasant. Zu den jüngsten Innovationen und kommenden Produkten gehören:

- Effizientere Designs: Das Start-up Hysata (Australien) hat eine kapillar-gespeiste Elektrolysezelle entwickelt, die im Labortest eine bemerkenswerte 80% Effizienz (LHV) erreichte iea.org. Anstelle herkömmlicher Platten wird eine schwammartige Kapillarstruktur verwendet, um Widerstandsverluste zu reduzieren. Diese Technologie, die nun hochskaliert wird, könnte die Effizienz von Standard-PEM/Alkali-Zellen deutlich übertreffen, wenn sie im großen Maßstab bewiesen wird. Ebenso erreichte Sunfire’s SOEC bereits 84% Effizienz LHV im Pilotmaßstab iea.org, und weitere Verbesserungen bei Hochtemperaturmaterialien könnten die elektrische Effizienz näher an die theoretischen Grenzen bringen.

- Kostensenkung bei Katalysatoren: Da PEM auf Edelmetalle angewiesen ist, laufen mehrere Initiativen, um Platingruppenmetalle (PGMs) zu reduzieren oder zu eliminieren. 2023 entwickelte das Unternehmen Bspkl (UK) eine neue katalysatorbeschichtete Membran, die 25× weniger Iridium und Platin als herkömmliche PEM-Designs verwendet iea.org. Ein weiteres innovatives Unternehmen, Clean Power Hydrogen (CPH2), hat ein membranfreies Elektrolyseur-Design – im Wesentlichen ein alkalisches System, das ein Mischgas erzeugt und dann den Wasserstoff abtrennt, wodurch keine teure Membran oder PGM-Katalysatoren verwendet werden iea.org. Toshiba Energy und Partner Bekaert kündigten eine Technik an, um den Iridiumverbrauch um 90% zu senken, indem Nanobeschichtungen auf PEM-Elektroden verwendet werden iea.org. Diese Entwicklungen sind entscheidend, da Iridium, das an PEM-Anoden verwendet wird, extrem knapp ist – IRENA warnte, dass die weltweite Iridiumproduktion die PEM-Herstellung auf ~10 GW pro Jahr begrenzen könnte, wenn der Verbrauch nicht gesenkt wird johncockerill.com johncockerill.com. Durch die drastische Reduzierung der Katalysatormenge durch bessere Ausnutzung (oder durch alternative Katalysatoren wie neuartige Legierungen und Oxide) könnten die PEM-Kosten sinken und Engpässe in der Lieferkette entschärft werden. Auch die alkalische Technologie profitiert von F&E an Katalysatoren: Neue, langlebige Beschichtungen für alkalische Elektroden (z. B. Nickel-Eisen-Beschichtungen oder gemischte Metalloxide) können die Effizienz bei hohen Strömen verbessern und die Lebensdauer verlängern, sodass alkalische Elektrolyseure härter arbeiten können, ohne zu verschleißen.

- Hochskalierung der Produktion: Eine Reihe großer Fabriken gehen in Betrieb, um die Nachfrage zu decken. Nel eröffnete 2024 eine vollautomatisierte Produktionslinie für alkalische Elektroden mit dem Ziel einer Multi-GW/Jahr-Kapazität. Topsoes bereits erwähnte Fabrik in Dänemark (anfänglich 500 MW/Jahr Kapazität für SOEC) ist für 2025 geplant iea.org. Cummins/HyLYZER baut eine neue PEM-Elektrolyseur-Fabrik in Spanien (mit 500 MW/Jahr Kapazität) und expandiert in Kanada. Plug Power hat eine Gigafactory in New York für die Produktion von PEM-Stacks hochgefahren. Diese Anlagen sollten Skaleneffekte ermöglichen und durch Automatisierung und Volumen die Kosten senken – die IEA merkt an, dass die erwartete höhere Fabrikleistung die Investitionskosten für alle Elektrolyseur-Technologien senken kann iea.org. Bis 2030 belaufen sich die weltweit angekündigten Pläne auf über 160 GW/Jahr Produktionskapazität, gegenüber etwa 25 GW/Jahr im Jahr 2023 iea.org 7 .

- Neue Marktteilnehmer und Partnerschaften: Die Branche erlebt technologieübergreifende Zusammenarbeit. Zum Beispiel gab Thyssenkrupp Nucera (vor allem auf alkalische Elektrolyse fokussiert) 2024 eine Partnerschaft mit Fraunhofer zur Entwicklung eigener Festoxid-Elektrolyseure bekannt, mit dem Ziel eines Piloten bis 2025 hydrogeninsight.com thyssenkrupp-nucera.com. Dies zeigt, dass etablierte Hersteller von alkalischen/PEM-Elektrolyseuren sich absichern, indem sie in die nächste SOEC-Generation investieren. Gleichzeitig steigen Unternehmen, die traditionell im Bereich Brennstoffzellen oder anderen Feldern tätig sind, in die Elektrolyse ein: z. B. Versogen (USA) und Ohmium (USA/Indien) sind Start-ups mit Fokus auf AEM bzw. PEM und frischer Finanzierung. Große Automobilhersteller sowie Öl- und Gaskonzerne gehen ebenfalls Partnerschaften ein oder investieren in Elektrolyseure, um die Versorgung zu sichern – 2024 gaben GM und Nel eine Partnerschaft zur Entwicklung kostengünstiger Elektrolyseur-Stacks unter Nutzung von Fertigungstechniken aus der Automobil-Brennstoffzellenproduktion bekannt.

- Bemerkenswerte kommende Produkte: Einige Beispiele am Horizont: Siemens Energy arbeitet an einem PEM-Stack der nächsten Generation mit >1.000 cm² Zellfläche, um die Wasserstoffproduktion pro Stack zu erhöhen; dieser soll voraussichtlich 2025 in den Silyzer-300-Upgrades zum Einsatz kommen. ITM Power hat seinen PEM-Stack (Mk.2) nach Erfahrungen aus früheren Einsätzen für bessere Zuverlässigkeit neu gestaltet; neue 5-MW-Modulprototypen werden 2024 getestet. McPhy (Frankreich) entwickelt einen großen alkalischen Elektrolyseur („Augmented McLyzer“) in der 20-MW-Modulklasse, mit einem Referenzprojekt von 100 MW in der Normandie. Ceres Power und Shells Pilot-SOEC (1-MW-Maßstab) in Indien werden bis 2025 die einzigartigen Keramik-Stacks von Ceres in einer realen Industrieumgebung testen. Und im AEM-Bereich hat Enapter 2023 eine Massenproduktionsanlage eröffnet, um standardisierte 2,5-kW-AEM-Elektrolyseurmodule herzustellen, mit dem Ziel, Tausende davon in größeren Systemen zu bündeln 8 .

- Software- und Systeminnovationen: Über die Stack-Hardware hinaus ermöglichen Verbesserungen in der Leistungselektronik und Softwaresteuerung eine bessere Performance. Beispielsweise sind immer mehr Elektrolyseure mit intelligentem Energiemanagement ausgestattet, das Netzservices bereitstellen kann (z. B. dynamische Lastanpassung zur Frequenzstabilisierung). „Digitale Zwillinge“ von Elektrolyseanlagen werden genutzt, um den Betrieb und die vorausschauende Wartung zu optimieren – Ausfallzeiten und Wartungskosten werden so durch frühzeitige Fehlererkennung reduziert. Außerdem führen Optimierungen der Peripherie wie effizientere Gasabscheider, Wärmetauscher und Kompressoren (zur H₂-Verdichtung) schrittweise zu höherem Gesamtsystemwirkungsgrad und geringeren Kosten.

Insgesamt ist der Zeitraum 2024–2025 eine Phase rascher Innovation bei Elektrolyseuren. Effizienzrekorde werden gebrochen und die Investitionskosten sinken stetig. Wie ein Experte des US-Energieministeriums zusammenfasste, gibt es einen gezielten F&E-Fokus, um „Kapitalkosten zu senken, Effizienz und Leistung zu verbessern und Lebensdauern zu erhöhen“ bei allen Elektrolyseurtypen energy.gov – und genau das sehen wir: langlebigere Membranen, günstigere Katalysatoren, größere Produktionslinien und intelligentere Designs.

Umweltauswirkungen und Ressourcennutzung

Beim Vorantreiben von grünem Wasserstoff zählen nicht nur die Emissionen im Betrieb (Elektrolyseure mit erneuerbarem Strom stoßen keine Treibhausgase aus) – auch der ökologische Fußabdruck von Bau und Betrieb der Elektrolyseure wird betrachtet. Jede Technologie hat unterschiedliche Auswirkungen:

- Materialressourcen: Alkalische Elektrolyseure haben den Vorteil, dass sie für ihre Kernkomponenten reichlich vorhandene Materialien verwenden. Die Elektroden bestehen typischerweise aus Nickel (manchmal mit Beschichtungen aus Nickeloxid oder Eisenlegierungskatalysatoren), und der Separator ist in modernen Designs oft asbestfreier poröser Kunststoff oder zirkoniabasierte Membranen (ältere Systeme verwendeten tatsächlich Asbest-Separatoren, was ein Umwelt- und Gesundheitsrisiko darstellt, das die Branche inzwischen abgeschafft hat). Das Elektrolyt ist KOH, eine starke Base, die jedoch bei sachgemäßer Handhabung sicher verwendet werden kann und am Lebensende recycelt oder neutralisiert werden kann. Ein Grund, warum alkalische Systeme kostengünstig sind, ist das Fehlen von Edelmetallen – es wird kein Platin oder Iridium benötigt. Das bedeutet auch, dass die Skalierung von alkalischen Systemen nicht auf Engpässe bei kritischen Rohstoffen stößt, wie es bei PEM der Fall sein könnte. Stahl, Nickel und Kaliumhydroxid sind leicht verfügbar (obwohl der Nickelabbau eigene Umweltaspekte wie Energieverbrauch und Rückstände mit sich bringt). Alkalische Systeme benötigen eine erhebliche Menge an flüssigem Elektrolyt, das typischerweise in regelmäßigen Abständen ausgetauscht wird; die Entsorgung des gebrauchten KOH (das Verunreinigungen durch Korrosion enthalten kann) muss sorgfältig erfolgen, kann aber oft vom Lieferanten recycelt werden.

- PEM-Ressourcennutzung: PEM-Elektrolyseure sind auf einige knappe Materialien angewiesen. Am bemerkenswertesten ist Iridium, das als Anodenkatalysator verwendet wird. Iridium ist eines der seltensten Elemente auf der Erde – ein Nebenprodukt des Platinabbaus, mit einer jährlichen Weltproduktion von nur wenigen Tonnen. Wie bereits erwähnt, besteht die Sorge, dass ohne Einsparungen beim Iridiumverbrauch die weltweite Iridiumversorgung die Ausweitung von PEM begrenzen könnte, wenn jeder MW PEM mehrere Gramm Ir verbraucht johncockerill.com johncockerill.com. Bemühungen, den Iridiumverbrauch pro MEA zu reduzieren (z. B. durch fortschrittliche Katalysatoren und Abscheidungstechniken), sind daher für die Nachhaltigkeit entscheidend. Platin (Kathodenkatalysator) wird ebenfalls verwendet, allerdings in geringeren Mengen, und Platin ist besser verfügbar (und kann aus Brennstoffzellen usw. recycelt werden). Die PEM-Membran besteht in der Regel aus einem perfluorierten Polymer (PFSA) – im Wesentlichen eine Art PFAS „Ewigkeitschemikalie“. Diese Membranen (z. B. Nafion) funktionieren hervorragend, aber PFAS stehen wegen ihrer Beständigkeit in der Umwelt und potenziellen Gesundheitsrisiken unter Beobachtung. Wie im Bericht von John Cockerill hervorgehoben wurde, sind PEM-Membranen PFAS, die sich anreichern und Entsorgungsprobleme verursachen können johncockerill.com johncockerill.com. Die Verbrennung am Lebensende kann PFAS zerstören, muss aber bei hohen Temperaturen in spezialisierten Anlagen erfolgen, um Emissionen zu vermeiden. Die gute Nachricht ist, dass die Membranmenge pro Elektrolyseur nicht riesig ist (einige Kilogramm), aber es bleibt ein Faktor. Einige Forschungen beschäftigen sich mit PFAS-freien Membranen für PEM, aber keine erreicht bisher die Leistung von Nafion im kommerziellen Maßstab. Positiv ist, dass PEM-Elektrolyseure durch die Erzeugung von Wasserstoff in so hoher Reinheit zusätzliche chemische Reinigungsschritte und die damit verbundenen Chemikalien vermeiden.

- Festoxid-Materialien: SOECs verwenden Keramik- und Metallmaterialien, die sich von den oben genannten unterscheiden. Der Elektrolyt ist oft yttriumstabilisiertes Zirkoniumoxid (YSZ) – im Grunde Zirkoniumoxid mit etwas Yttrium. Zirkonium ist nicht selten (wird als Zirkon abgebaut), und Yttrium ist mäßig häufig (wird oft aus Seltenen-Erden-Minen gewonnen, aber in viel kleineren Mengen benötigt als beispielsweise Neodym-Magnete). Die Elektroden enthalten typischerweise Nickel (in einem Nickel-YSZ-Cermet) und Perowskit-Oxide wie strontiumdotiertes Lanthan-Ferrit oder Ähnliches. Strontium und Lanthan sind ebenfalls Elemente, die abgebaut werden müssen (Lanthan ist ein leichtes Seltenerdmetall, aber auch hier sind die benötigten Mengen pro Zelle relativ gering). Wichtig ist, dass SOECs keine Platingruppenmetalle oder PFAS-Membranen benötigen, was aus Sicht kritischer Materialien ein großer Vorteil ist. Sie verwenden Hochtemperaturlegierungen (für Zwischenplatten, Rohrleitungen), die Chrom oder Kobalt enthalten können, aber diese sind in Hochtemperaturausrüstungen üblich. Das Hauptumweltproblem bei SOEC könnte der Energie- und Materialbedarf für die Herstellung der Keramikzellen sein – das Sintern von Keramiken bei hohen Temperaturen, das Einhalten enger Toleranzen – und die Tatsache, dass bei kürzerer Lebensdauer häufiger Ersatz hergestellt werden müsste (was über die Zeit mehr Materialeinsatz bedeutet). Das Recycling von SOEC-Stacks ist ein noch in Entwicklung befindlicher Bereich; prinzipiell können Metalle wie Nickel recycelt werden, und Keramiken können zerkleinert werden, aber es ist nicht so einfach wie das Recycling von Metallen aus einem PEM- oder Alkaline-System.

- Wasserverbrauch: Alle Elektrolyseure verbrauchen Wasser – etwa 9 Liter Wasser pro 1 kg H₂, das produziert wird (da die Reaktion 2 H₂O → 2 H₂ + O₂ ist). In Gebieten mit Wasserknappheit könnte dies ein Faktor sein, wenn auf Tausende Tonnen Wasserstoff skaliert wird. Alkalische und PEM-Elektrolyseure benötigen typischerweise deionisiertes Wasser (um Mineralablagerungen oder Membranvergiftung zu vermeiden). SOEC benötigt ebenfalls gereinigtes Wasser (und dieses wird in Dampf umgewandelt). Der Wasserverbrauch ist chemisch identisch; jedoch können sich die Kühlbedarfe unterscheiden. Alkalische Systeme benötigen in großen Anlagen möglicherweise mehr Kühlwasser (da sie kontinuierlich und bei niedrigerer Temperatur arbeiten, wird überschüssige Energie als Niedertemperaturwärme abgegeben), während SOEC hochgradige Wärme stärker intern nutzen könnte. Bei der Nutzung von Elektrolyseuren mit Meerwasser wird typischerweise eine Entsalzungsanlage vorgeschaltet – was einen eigenen Energiebedarf und Soleausstoß hat, aber bei großen Küstenprojekten wird dies berücksichtigt (und der Wasserbedarf für z. B. 1 Tonne H₂ beträgt ~9 Tonnen Wasser, was im Vergleich zur Wasserproduktion einer mittelgroßen Entsalzungsanlage vernachlässigbar ist). Interessant zu erwähnen: Eine Studie der IEA fand heraus, dass die alkalische Elektrolyse für eine gegebene Wasserstoffmenge weniger hochreines Wasser benötigt als die Dampfreformierung von Methan (SMR), aber möglicherweise mehr Meerwasser, wenn man den Kühlbedarf einbezieht, wobei diese Vergleiche vom Systemdesign abhängen 9 .

- Emissionen durch Stromquellen: Aus umwelttechnischer Sicht hängt der CO₂-Fußabdruck von Wasserstoff durch Elektrolyse vollständig von der Stromquelle ab. Wenn erneuerbare Energien oder Kernkraft den Strom liefern, ist der Wasserstoff im Wesentlichen CO₂-frei. Wird jedoch Netzstrom (mit fossilem Mix) verwendet, können die effektiven Emissionen erheblich sein (obwohl sie in vielen Regionen sinken, da die Netze sauberer werden). Alle drei Elektrolyseur-Typen selbst erzeugen kein CO₂ – nur Sauerstoff als Nebenprodukt. Die Herstellung verursacht jedoch einen gebundenen CO₂-Ausstoß (Stahl, Zement für den Anlagenbau usw.). Lebenszyklusanalysen zeigen, dass die Nutzungsphase die Auswirkungen dominiert (aufgrund des Stromverbrauchs), daher ist die Dekarbonisierung des Stroms der wichtigste Hebel, um Wasserstoff „grün“ zu machen.

- End-of-Life und Recycling: Alkalische Elektrolyseure bestehen hauptsächlich aus Stahlrahmen, Nickelelektroden und einigen Kunststoffkomponenten – diese können recycelt werden (Nickel und Stahl sind gängige Recyclingmetalle). Der KOH-Elektrolyt kann neutralisiert werden. PEM-Stacks enthalten wertvolles Platin und Iridium – Recyclingverfahren existieren bereits (ähnlich wie beim Recycling gebrauchter Katalysatoren oder Brennstoffzellen-Stacks), um diese Metalle zurückzugewinnen, was sowohl wirtschaftlich als auch ökologisch vorteilhaft ist. Die Membran (PFAS) muss sorgfältig entsorgt werden. SOEC-Stacks sind noch relativ neu und haben noch keine etablierten Recyclingverfahren, aber Forscher untersuchen, wie Materialien zurückgewonnen oder verbrauchte Zellen sicher entsorgt werden können. Glücklicherweise enthalten keine der Elektrolyseur-Typen giftige Schwermetalle wie Blei oder Quecksilber. Das Hauptproblem ist das PFAS-Polymer in PEM, das, wie erwähnt, unter regulatorischer Beobachtung steht; die Branche wird wahrscheinlich darauf hinarbeiten, dass diese Polymere am Lebensende entweder recycelt oder ordnungsgemäß verbrannt werden, um eine Freisetzung in die Umwelt zu vermeiden.

Grob gesagt haben alkalische Elektrolyseure den geringsten Anteil an exotischen Materialien, PEM hat die Herausforderung mit Edelmetallen und PFAS, und SOEC vermeidet Edelmetalle, verwendet aber Hochleistungskeramik und benötigt mehr Energie in der Herstellung. Positiv ist, dass all diese Technologien eine Wasserstoff-Lieferkette mit null Treibhausgasemissionen bei der Nutzung ermöglichen, was ein enormer Umweltvorteil ist, wenn dadurch fossiler Wasserstoff (oder fossile Brennstoffe in der Endanwendung) ersetzt wird. Experten betonen, dass das Management der Versorgung mit kritischen Materialien (wie Iridium) und eine nachhaltige Produktion wichtig sein werden, wenn wir von Megawatt heute auf Gigawatt in den kommenden Jahren skalieren johncockerill.com 10 .

Expertenmeinungen und Perspektiven

Was sagen Branchenexperten und Analysten zu diesen Technologien und ihrer Zukunft? Einige aufschlussreiche Zitate und Standpunkte helfen, das Bild zu vervollständigen:

- Keine Einheitslösung: Eine aktuelle Analyse von John Cockerill (einem führenden Elektrolyseur-Anbieter) kam zu dem Schluss, dass „Es gibt keine einzelne Elektrolyseur-Technologie, die in allen Bereichen besser abschneidet“ johncockerill.com. Die beste Wahl hängt vom Anwendungsfall und den Prioritäten ab – ob Kosten, Effizienz, Skalierbarkeit oder Reinheit. Wenn zum Beispiel die niedrigsten Investitionskosten und bewährte Zuverlässigkeit im Vordergrund stehen (etwa bei einer großen Chemiefabrik), könnte alkalisch bevorzugt werden. Wenn Platz knapp ist oder die Stromversorgung schwankt, könnte PEM besser geeignet sein. Das unterstreicht, dass jede Technologie ihre Nische hat, und viele Experten glauben, dass ein Portfolio aus allen benötigt wird. Wie der John Cockerill-Bericht weiter feststellt, „kann alkalisch… leicht skaliert werden, wenn sich der Bedarf ändert, und bietet robuste und zuverlässige Leistung für die meisten Branchen, während spezialisierte Sektoren wie der Transportbereich möglicherweise die Reinheit und kompakte Größe von PEM bevorzugen“ johncockerill.com 11 .

- Zur Bedeutung der Effizienz: Dr. Ravi Prasher, CTO von Bloom Energy (Hersteller von SOECs), betonte, wie entscheidend die Effizienz für die Wirtschaftlichkeit ist: „Die Menge an Strom, die der Elektrolyseur zur Herstellung von Wasserstoff benötigt, wird der dominierende Faktor bei der Bestimmung der Wasserstoffproduktionskosten sein. Aus diesem Grund wird die Effizienz … zur wichtigsten Kenngröße.“ hydrogentechworld.com. Dies spiegelt die gängige Expertenmeinung wider, dass, während die Investitionskosten sinken, die Betriebskosten (getrieben durch den Stromverbrauch) das entscheidende Unterscheidungsmerkmal sein werden – insbesondere wenn Projekte wachsen und Strom zu einem großen Kostenfaktor wird. Seine Aussage erfolgte, als Bloom ihr hocheffizientes SOEC demonstrierte, und er merkte an, dass ihr 4-MW-System Wasserstoff bei 37,7 kWh pro kg produzierte (ungewöhnlich niedrig durch den Einsatz von Dampf) und dass selbst im Teillastbetrieb die Effizienz andere Technologien übertraf hydrogentechworld.com hydrogentechworld.com. Solche Erfolge nähren die Hoffnung, dass technologische Verbesserungen die Wasserstoffkosten deutlich senken können.

- Flexibilität und Energiespeicherung: Im Hinblick auf die Integration von Wasserstoff mit erneuerbaren Energien betonte der CEO von Bloom, KR Sridhar, die Rolle von Elektrolyseuren bei der Energiespeicherung: „Wasserstoff wird unerlässlich sein, um intermittierende und abgeregelte Energie zu speichern und um die Dekarbonisierung des industriellen Energieverbrauchs voranzutreiben. Wirtschaftlich tragfähige Elektrolyseure sind der Schlüssel zur Lösung des Energiespeicherproblems.“ hydrogentechworld.com. Er argumentiert, dass fortschrittliche Elektrolyseure wie SOEC „von Natur aus überlegene Technologie- und Wirtschaftsvorteile“ auf lange Sicht bieten hydrogentechworld.com, aber dies ist natürlich die Perspektive eines SOEC-Befürworters. Nichtsdestotrotz sehen viele Energieexperten Wasserstoff (unabhängig von der eingesetzten Elektrolysetechnologie, wenn überschüssige erneuerbare Energien verfügbar sind) als Schlüsselfaktor für saisonale Speicherung und schwer zu dekarbonisierende Sektoren.

- Industrie-Skalierung und Investitionen: Fatih Birol, Exekutivdirektor der IEA, stellte Ende 2023 fest, dass „Das Wachstum neuer Projekte auf ein starkes Investoreninteresse an der Entwicklung von Wasserstoffproduktion mit niedrigen Emissionen hindeutet“, warnte jedoch auch, dass viele angekündigte Projekte tatsächlich in die Bauphase übergehen müssen iea.org illuminem.com. Er hob hervor, dass die Nachfrage nach sauberem Wasserstoff gefestigt werden muss, um Vertrauen für Investitionen in Elektrolyseure zu schaffen carboncredits.com. Dies spricht ein breiteres Expertenanliegen an: Die politische und marktseitige Unterstützung muss mit der Technologie Schritt halten. Ab 2025 führen Regierungen in Europa, Nordamerika, China und anderswo Anreize (Steuergutschriften, Subventionen, Wasserstoffabnahmeverträge) ein, um die Kostenlücke zu schließen und die Einführung zu beschleunigen. Diese Maßnahmen sind aus Sicht der Branchenführer entscheidend, um den Einsatz von Elektrolyseuren von heute Hunderten von MW auf die für Klimaziele benötigten Dutzenden von GW pro Jahr zu skalieren iea.org 12 .

- Perspektive auf neue Technologien: Einige Experten aus der Wissenschaft warnen, dass neue Technologien wie AEM und SOEC zwar spannend sind, aber nicht davon ablenken sollten, bereits verfügbare Lösungen einzusetzen. Professor Jack Brouwer von der UC Irvine (ein Wasserstoffenergie-Forscher) sagte auf einem Panel 2024, dass wir bewährte PEM- und Alkaline-Technologien jetzt „einsetzen, einsetzen, einsetzen“ sollten, auch wenn die Forschung an der nächsten Generation weitergeht – denn durch Skalierung sinken die Kosten und wir lernen durch praktische Anwendung (Zitat sinngemäß vom Event). Diese pragmatische Sichtweise ist weit verbreitet: Die kommerziell verfügbaren Werkzeuge (AWE/PEM) nutzen, um mit der Emissionsreduktion zu beginnen, während die neuen Technologien für die Zukunft weiterentwickelt werden.

- Europas Führungsrolle und Energiesicherheit: Nils Aldag, CEO von Sunfire, sagte über das MultiPLHY SOEC-Projekt, „Bahnbrechende Wasserstoffprojekte wie MultiPLHY legen das Fundament, um Europas Position als globaler Vorreiter bei sauberen Technologien zu sichern.“ energytech.com. Dies spiegelt ein in Europa verbreitetes Gefühl wider, dass das Vorantreiben von Elektrolyseuren (ob hocheffiziente SOEC oder Alkaline-Anlagen im Gigawatt-Maßstab) nicht nur den Klimazielen dient, sondern auch eine heimische Industrie für die Energiewende aufbaut. Seine Betonung von Europas Position zeigt, wie Elektrolyseur-Projekte international eine Quelle von technologischem Stolz und Wettbewerb sind.

Zusammenfassend erkennen Experten durchweg an, dass jeder Elektrolyseur-Typ eigene Stärken hat und das schnelle Innovationstempo ein positives Zeichen ist. Der Konsens ist, dass wir alle Elektrolyseur-Technologien brauchen werden, um verschiedene Anforderungen zu erfüllen: Alkaline für große Mengen kostengünstigen Wasserstoff; PEM für dynamische und hochreine Anwendungen; und SOEC für hocheffiziente integrierte Systeme. Der Fokus liegt nun auf dem Hochskalieren der Produktion, der Kostensenkung und der Verbesserung der Haltbarkeit. Wie die IEA treffend formulierte, ist weitere Innovation nötig, um „die Gesamtkapitalkosten zu senken, wobei diese Bemühungen auch die Abwägung mit Lebensdauer und Effizienz berücksichtigen müssen“ energy.gov. Diese Faktoren auszubalancieren ist entscheidend.

Aktuelle Nachrichten und Entwicklungen (2024–2025)

In den letzten zwei Jahren wurden Wasserstoff-Elektrolyseurprojekte und Partnerschaften in immer schnellerem Tempo angekündigt. Hier sind einige der bemerkenswerten aktuellen Entwicklungen:

- Rekordverdächtige Projekte: Mitte 2023 nahm Chinas Sinopec die weltweit größte grüne Wasserstoffanlage in Xinjiang in Betrieb – ein 260-MW-Array aus alkalischen Elektrolyseuren, wie zuvor erwähnt. Ende 2024 fuhr die Anlage die Produktion hoch und zeigte sowohl Chinas Ambitionen als auch einige Herausforderungen auf der Lernkurve (Berichte zufolge lief sie anfangs nur mit etwa 30 % Auslastung, während die Systeme abgestimmt wurden) energynews.biz. Anderswo in Europa erreichten große Projekte Meilensteine: Im Juli 2024 traf Shell die endgültige Investitionsentscheidung für den 100-MW-Refhyne-II-PEM-Elektrolyseur in Deutschland (Inbetriebnahme 2027) reuters.com refhyne.eu, und im selben Monat hielt die EU Green Hydrogen Bank ihre erste Auktion ab, um 3 Millionen Tonnen H₂ zu unterstützen und Projekten langfristige Preissicherheit zu geben iea.org iea.org – eine politische Innovation, um die Abnahme für große Elektrolyseur-Installationen zu sichern.

- Öffentlich-private Partnerschaften: Große Öl- und Gasunternehmen arbeiten mit Elektrolyseur-Firmen zusammen. Zum Beispiel gaben BP und Thyssenkrupp Nucera 2024 eine Zusammenarbeit bekannt, um 500 MW Elektrolyseure in BP-Raffinerien einzusetzen. ExxonMobil investierte in Electric Hydrogen (ein US-Startup, das fortschrittliche PEM-Systeme entwickelt), um kostengünstigere Lösungen für industriellen Wasserstoff zu erarbeiten. Und in einer bemerkenswerten upstream-Initiative investierte Saudi Aramco 2025 in ein südkoreanisches Joint Venture, um Festoxid-Elektrolyse für kostengünstigen Wasserstoff zu entwickeln und dabei potenziell Abwärme aus Raffinerien zu nutzen.

- SOEC in der Stahlherstellung: Ein bahnbrechendes Pilotprojekt wurde von CSIRO und BlueScope Steel in Australien gestartet, bei dem ein röhrenförmiger SOEC-Elektrolyseur 1.000 Stunden lang mit Abwärme aus einem Stahlwerk betrieben wurde, um Wasserstoff zu erzeugen csiro.au. Dieser Versuch Ende 2024 zeigte sowohl Effizienz als auch Langlebigkeit und markierte einen der ersten Praxistests von SOEC in der Stahlindustrie (die Wasserstoff schließlich zur Kohleersatz in der Eisenerzreduktion nutzen könnte). In Europa arbeitet Salzgitter Steel mit Sunfire daran, bis 2025 eine SOEC-Einheit in ein Stahlwerk zu integrieren, als Teil des SALCOS-Projekts von Salzgitter zur Dekarbonisierung der Stahlproduktion.

- Stromversorger steigen in Wasserstoff ein: Stromerzeuger nehmen Elektrolyseure ins Visier, um überschüssigen Strom zu speichern und neue Einnahmequellen zu schaffen. Im Jahr 2024 kündigte NextEra Energy (ein großer Entwickler erneuerbarer Energien in den USA) Pläne für mehrere hundert MW an Elektrolyseuren an, um abgeregelten Wind- und Solarstrom in Texas zu nutzen und grünen Wasserstoff für nahegelegene Industrien zu produzieren. Ähnlich startete EDF in Frankreich ein Projekt, bei dem ein Kernreaktor mit einem 30-MW-PEM-Elektrolyseur gekoppelt wird, um Wasserstoff für die Düngemittelproduktion zu liefern – interessant ist, dass dabei die konstante Kernenergieproduktion genutzt wird, anstatt den Reaktor zu modulieren, was darauf hindeutet, dass selbst Grundlastproduzenten Wasserstoff als Abnehmer sehen.

- Wasserstoff-Hubs und Fördermittel: Das US-amerikanische „Hydrogen Hub“-Programm (unterstützt durch das Infrastrukturgesetz von 2021) vergab Ende 2023 fast 8 Milliarden US-Dollar an regionale Konsortien, von denen viele große Elektrolyseur-Installationen beinhalten. So plant beispielsweise der kalifornische Wasserstoff-Hub etwa 150 MW an Elektrolyseuren (teils PEM, teils alkalisch) zur Versorgung mit Kraftstoff für den Transport; der Midwest-Hub wird Kernenergie für Wasserstoff nutzen (vermutlich PEM- oder alkalische Technologie), und der Texas-Hub integriert massive Wind-/Solarenergie für Wasserstoff in der petrochemischen Nutzung. Diese Hubs werden Bestellungen für Elektrolyseurhersteller ankurbeln und als Testfelder für verschiedene Technologien unter unterschiedlichen Bedingungen dienen.

- Neue Produkte werden ausgeliefert: Auf Unternehmensebene lieferte Nel Hydrogen 2024 die ersten Einheiten seiner neuen vollautomatisierten alkalischen Elektrolyseur-Linie an ein 20-MW-Projekt aus und demonstrierte damit die Fähigkeit, die Herstellungskosten um bis zu 40 % zu senken. Plug Power stellte einen modularen 5-MW-PEM-Elektrolyseur-Skid (genannt „ML 5“) vor, der für eine einfache Installation bei Projekten um 100 MW (durch Installation von 20 Skids) ausgelegt ist. McPhy begann nach Erhalt großer Aufträge mit dem Bau seiner Gigafactory in Frankreich für sowohl alkalische als auch AEM-Elektrolyseure. Und Enapter begann 2023 mit der Auslieferung seiner in Serie produzierten AEM-Elektrolyseur-Module aus dem neuen Werk in Deutschland, mit dem Ziel, diese in skalierbarer Weise zu Tausenden zu installieren.

- Sicherheit und Standards: Parallel zum Wachstum liegt der Fokus auf Sicherheit und Standards. 2024 veröffentlichte die Internationale Elektrotechnische Kommission (IEC) aktualisierte Standards für die Sicherheit von Elektrolyseuren, die alles von elektrischer Isolation bis zur Erkennung von Wasserstofflecks abdecken und von den Herstellern übernommen werden. Es gab auch einen Vorfall bei einem großen Projekt in Asien, bei dem einige alkalische Elektrolyseur-Module aufgrund von Dichtungsfehlern, die Laugenaustritte verursachten, abgeschaltet werden mussten hydrogeninsight.com – was den Bedarf an robuster Technik und dem Austausch von Best Practices unterstreicht, da immer mehr neuartige Großanlagen in Betrieb gehen. Die Branche reagierte darauf mit der Gründung eines neuen Sicherheitsforums unter dem Hydrogen Council, um die gewonnenen Erkenntnisse zu verbreiten.

- Marktdynamik: Bis 2025 haben wir in einigen Regionen (z. B. China) ein leichtes Überangebot an Fertigungskapazitäten festgestellt, was tatsächlich dazu beigetragen hat, die Preise zu senken. Die IEA stellte fest, dass die weltweite Produktionskapazität (25 GW/Jahr im Jahr 2023) weit über dem aktuellen Einsatz (~1 GW/Jahr) liegt iea.org iea.org. Dies hat zu wettbewerbsfähigen Preisen und einer gewissen Konsolidierung geführt – so wird Anfang 2025 gemunkelt, dass ein großes Öl- und Gasausrüstungsunternehmen eines der kleineren Elektrolyseur-Start-ups übernehmen könnte, um es in sein Portfolio zu integrieren.

All diese Entwicklungen deuten auf eines hin: Elektrolyseur-Technologien verlassen das Labor und die Pilotphase und werden in der Industrie zunehmend eingesetzt. Regierungen unterstützen dies, große Unternehmen investieren, und technische Herausforderungen werden nach und nach gelöst. Mit zunehmender Skalierung der Einsätze werden wir noch mehr Lernen und Verfeinerung der jeweiligen Technologieanwendung sehen.

Fazit

Der direkte Vergleich von PEM-, Alkaline- und Festoxid-Elektrolyseuren zeigt klar, dass jede Technologie einzigartige Vorteile hat:

- Die alkalische Elektrolyse bietet kostengünstige, bewährte Zuverlässigkeit und ist ideal für die großtechnische Wasserstoffproduktion, wenn Platz und ein stabiler Betrieb gegeben sind.

- Die PEM-Elektrolyse bietet Flexibilität, schnelle Reaktionszeiten und hochreinen Wasserstoff und ist damit perfekt für die Integration variabler erneuerbarer Energien und Anwendungen, die kompakte, leistungsstarke Systeme erfordern.

- Die Festoxid-Elektrolyse verspricht höchste Effizienz und die Integration mit Wärmequellen und könnte die Wasserstoffproduktion in der Industrie revolutionieren, sofern sich ihre Haltbarkeit und Kosten weiter verbessern.

Die Wahl zwischen den Technologien hängt von den Projektspezifika ab – Energiequelle, benötigte Wasserstoffmenge und -reinheit, Budget und dynamisches Betriebsprofil. Wie eine Branchenquelle treffend sagte: „Je nach Anwendungsfall kann eine besser geeignet sein – Stromkosten, Druckanforderungen, Platzbedarf und andere Faktoren bestimmen die Entscheidung“ johncockerill.com 13 .

Ermutigend ist, dass alle drei Technologien rasch voranschreiten. Die Kosten sinken (dank F&E und Skaleneffekten), die Effizienzen steigen, und neue Lösungen beheben frühere Einschränkungen (von besseren Katalysatoren bei PEM über reaktionsschnellere Alkaline-Systeme bis hin zu langlebigeren SOEC-Stacks). Besonders der Zeitraum 2024–2025 zeigte eine Welle an Innovationen und die ersten Umsetzungen vieler „Next-Gen“-Konzepte.

Experten sind der Ansicht, dass grüner Wasserstoff eine entscheidende Rolle in einer Netto-Null-Wirtschaft spielen wird – und um das zu erreichen, ist es entscheidend, den richtigen Elektrolyseur für die jeweilige Aufgabe einzusetzen. Ob es sich um eine alkalische Einheit handelt, die Wasserstoff für Ammoniakdünger produziert, eine Reihe von PEM-Einheiten, die einem Windpark folgen, oder einen Hochtemperatur-SOEC, der Abwärme in einer Raffinerie nutzt – jeder trägt dazu bei, Emissionen in Sektoren zu senken, die nur wenige andere Optionen haben (wie die Schwerindustrie, Chemie und der Ferntransport).

In den kommenden Jahren wird es wahrscheinlich zu einem enormen Ausbau der Elektrolyseur-Kapazitäten weltweit kommen – von derzeit insgesamt etwa 1 GW installierter Leistung auf Hunderte von GW, die bis 2030 geplant sind iea.org iea.org. Dieser Ausbau, unterstützt durch politische Maßnahmen und private Investitionen, wird weitere Verbesserungen vorantreiben. Mit der Zeit könnten wir auch Hybridsysteme sehen (die sowohl PEM als auch alkalische Elektrolyseure zusammen nutzen, um verschiedene Betriebsbereiche abzudecken, oder SOEC für die Grundlast plus PEM für Spitzenlasten usw.). Zusammenarbeit und gesunder Wettbewerb zwischen den Technologien werden Effizienzsteigerungen und Kostensenkungen fördern, was der Wasserstoffwirtschaft insgesamt zugutekommt.

Zusammenfassend lässt sich sagen, dass PEM-, alkalische und SOEC-Elektrolyseure jeweils eine wichtige Rolle spielen. Der „Gewinner“ dieses Vergleichs ist nicht eine Technologie, die die anderen übertrifft, sondern vielmehr das Klima und die Industrien, die eine Vielzahl von Lösungen zur Herstellung von sauberem Wasserstoff erhalten. Wie Wasserstoffexperte Paul Martin treffend bemerkte, ist die Frage, welches der beste Elektrolyseur ist, vergleichbar mit der Frage „Was ist das beste Werkzeug: ein Hammer, ein Schraubenschlüssel oder ein Schraubenzieher?“ – es kommt auf die Aufgabe an, und am besten ist es, einen gut ausgestatteten Werkzeugkasten zu haben. Mit kontinuierlicher Innovation und Anwendung werden diese Elektrolyseur-Technologien gemeinsam den Übergang zu grünem Wasserstoff von einer Nische zu einer weltweit transformativen Lösung vorantreiben.

Quellen:

- U.S. Department of Energy – Wasserstoffproduktion: Elektrolyse (Wie Elektrolyseure funktionieren, Betriebsbedingungen) energy.gov 14

- Internationale Energieagentur (IEA) – „Electrolysers“-Bericht 2024 (Technologiestatus, Kosten, Effizienzen und Projekte) iea.org 15

- Electric Hydrogen Co. – Whitepaper 2024 (Analyse der Effizienz und Kosten von PEM vs. Alkalisch) eh2.com 3

- John Cockerill Hydrogen – Technisches Briefing 2024 (Vergleich Alkalisch vs. PEM, Marktanteil und Materialien) johncockerill.com 16

- Hydrogen Insight – Leigh Collins, „Größter Festoxid-Elektrolyseur der Welt installiert“ (SOEC Effizienz- und Kostenvorteil) 17

- Hydrogen Tech World – „Bloom Energy beginnt mit Wasserstoffproduktion bei NASA SOEC“ (Bloom 4 MW SOEC Leistung und Expertenzitate) hydrogentechworld.com 18

- EnergyTech Magazine – „Sunfire installiert 2,6 MW SOEC bei Neste“ (SOEC Betriebsdetails und Zitat vom Sunfire-CEO) energytech.com 19

- Reuters – Andrew Hayley, „Sinopecs erste grüne Wasserstoffanlage startet Produktion“ (Details zum 260 MW Alkaliprojekt) reuters.com 20

- IEA – Innovations-Einblicke (Iridium-Reduktion, neue Elektrolyseur-Effizienzrekorde, Toshiba-Katalysator) iea.org 21

- Stargate Hydrogen – Blog „PEM vs. Alkalische Elektrolyseure“ (verständliche Erklärung der Vor- und Nachteile) stargatehydrogen.com 22

- Shanghai H-Ray – Pressemitteilung 2024 (PEM-Kostenreduktion und Ausblick) 4