- Alkaliczne elektrolizery mają najniższy CapEx, około 2 000 USD/kW, PEM około 2 450 USD/kW, a w Chinach koszty alkaliczne spadają do 750–1 300 USD/kW, przy czym PEM wytwarzane bez instalacji kosztuje około 700–1 100 USD/kW.

- Podstawowa sprawność konwencjonalnych alkalicznych i PEM mieści się w zakresie 55–60 kWh na 1 kg H₂ (około 55–65%), natomiast SOEC w wysokiej temperaturze może osiągać 80%+ sprawności elektrycznej, a w jednostce Sunfire 2,6 MW pilotażowej wyniosła 84% LHV.

- Zakresy temperatur pracy to: alkaliczne ~60–100 °C, PEM ~50–80 °C, oraz SOEC ~700–850 °C.

- Żywotność: elektrolizery alkaliczne 60 000–90 000 godzin (niektóre jednostki przekroczyły 90 000 h), PEM 60 000–80 000 godzin, a SOEC demonstracyjne 20 000 godzin z celem 40 000–60 000 godzin.

- Obecnie alkaliczne i PEM są w pełni skomercjalizowane (TRL 9), natomiast SOEC pozostaje na etapie demonstracyjnym (TRL 7–8).

- Najwięksi producenci alkalicznych to Thyssenkrupp Nucera (2 GW dla NEOM), Nel ASA, John Cockerill i Cummins HySTAT, a także PERIC, Sungrow, LONGi Hydrogen i Tianci.

- W segmencie PEM dominują Siemens Energy (Silyzer), ITM Power (HGAS), Plug Power, Cummins (HyLYZER) oraz Nel (po przejęciu Proton OnSite), z aktywnymi także graczami z Chin, takimi jak Shanghai H‑RAY.

- Najważniejsi dostawcy SOEC to Bloom Energy, Sunfire (2,6 MW w Neste i projekty koekstrakcji), Topsoe (plan 500 MW/rok na 2025) oraz Ceres Power z pilotami ceramicznych stosów.

- Najważniejsze projekty i instalacje obejmują Sinopec w Xinjiangu (260 MW alkaliczny, uruchomiony w 2023 roku, 20 000 t H₂/rok), Shell REFHYNE II (100 MW PEM z decyzją inwestycyjną w 2024, start około 2027) oraz SOEC w Neste (2,6 MW, 2023) i NASA Ames (4 MW, 2023).

- Prognozy i perspektywy: do 2030 roku globalna moc produkcyjna elektrolizerów ma przekroczyć setki GW/rok, a IEA podaje cel ponad 160 GW/rok na ten rok, podczas gdy w 2023 roku moce wynosiły około 25 GW/rok.

Elektrolizery wodorowe są sercem zielonej rewolucji wodorowej. W tym kompleksowym porównaniu przyglądamy się trzem wiodącym technologiom elektrolizy wody – Proton Exchange Membrane (PEM), Alkalicznym oraz Solid Oxide (SOEC) – podkreślając, jak każda z nich działa, ich wydajność, koszty, trwałość oraz najnowsze osiągnięcia na lata 2024–2025. Przyjrzymy się także, które technologie najlepiej współpracują z odnawialnymi źródłami energii o zmiennej produkcji, kto jest liderem rynku, jakie nowe innowacje pojawiają się na horyzoncie, jakie są kwestie środowiskowe oraz co eksperci mówią o przyszłości tych elektrolizerów.

Zasady działania i chemia

Elektrolizery alkaliczne: Systemy alkaliczne to najstarsza i najbardziej rozwinięta technologia elektrolizerów. Wykorzystują ciekły elektrolit (zwykle wodorotlenek potasu, KOH) oraz elektrody na bazie niklu. Po przyłożeniu prądu woda na katodzie rozdziela się, tworząc gazowy wodór i jony wodorotlenkowe (OH⁻). Jony OH⁻ migrują przez elektrolit do anody, gdzie łączą się, tworząc tlen i wodę energy.gov energy.gov. Całkowita reakcja to po prostu rozszczepienie wody na H₂ i O₂. Ponieważ elektrolit jest ciekły, ogniwa alkaliczne zazwyczaj pracują w umiarkowanych temperaturach (< 100 °C, często około 60–80 °C) energy.gov stargatehydrogen.com. Ta dojrzała konstrukcja jest stosowana od dziesięcioleci (np. w przemyśle chloro-alkalicznym i zakładach nawozowych) i znana jest z niezawodności oraz prostoty. Wodór z elektrolizerów alkalicznych ma wysoką czystość, ale może zawierać śladowe ilości wilgoci lub KOH, dlatego do uzyskania wodoru o jakości paliwowej może być potrzebna dalsza oczyszczanie 1 .

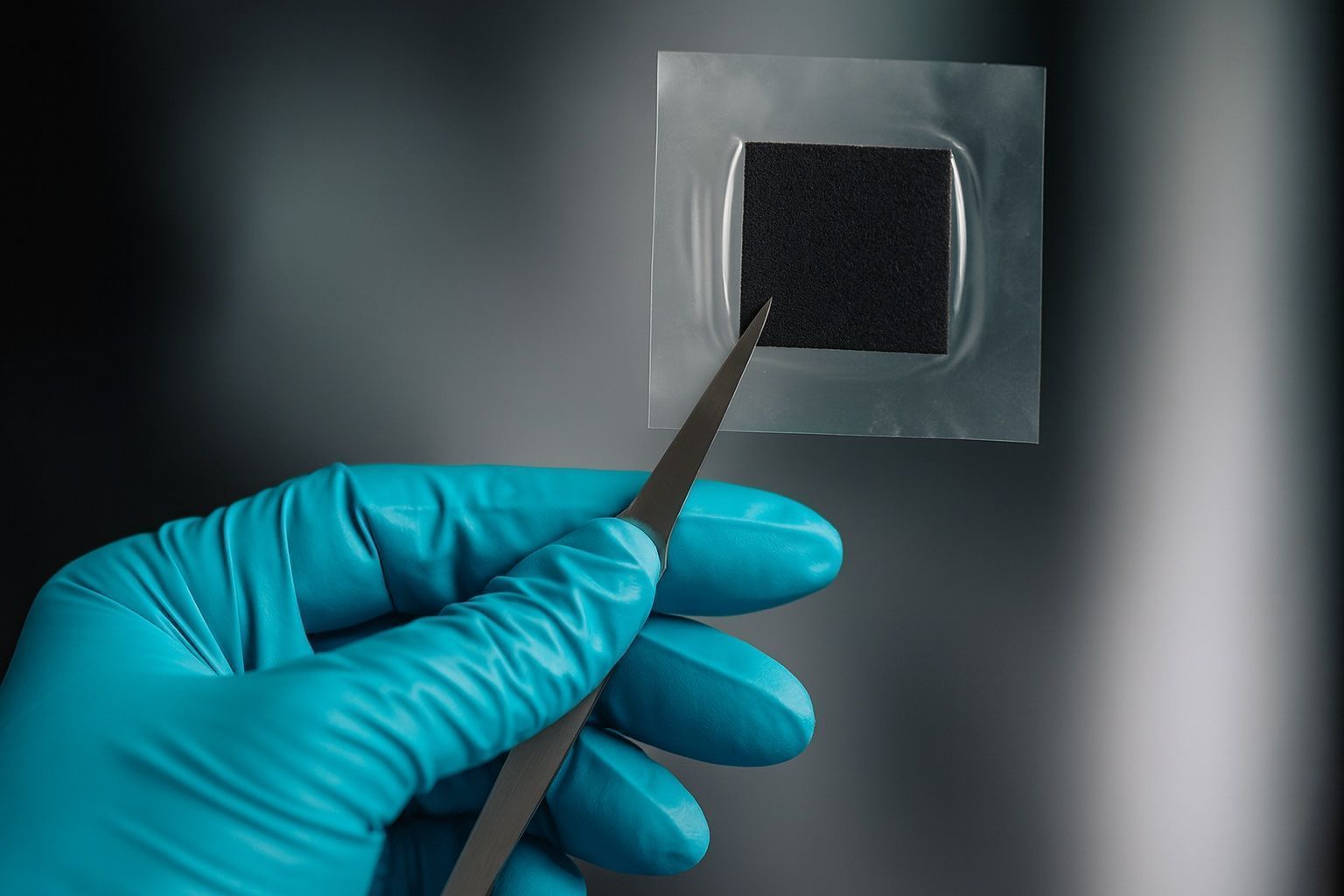

Elektrolizery z membraną do wymiany protonów (PEM): Elektrolizery PEM wykorzystują stałą membranę polimerową (membranę do wymiany protonów) jako elektrolit. Woda jest doprowadzana do strony anody, gdzie rozdziela się na tlen, protony (H⁺) i elektrony energy.gov. Membrana przewodzi tylko protony, więc jony H⁺ przemieszczają się przez membranę do katody. Tam ponownie łączą się z elektronami (dostarczanymi przez zewnętrzny obwód), tworząc wodór w postaci gazowej energy.gov. Sama membrana PEM zapobiega mieszaniu się gazów, co pozwala uzyskać wodór o bardzo wysokiej czystości (często >99,999%) na katodzie stargatehydrogen.com stargatehydrogen.com. Elektrolizery PEM pracują w stosunkowo niskich temperaturach (zazwyczaj ~50–80 °C), podobnie jak systemy alkaliczne energy.gov. Wymagają katalizatorów z metali szlachetnych (iryd na anodzie, platyna na katodzie) oraz silnie oczyszczonej wody. Stały elektrolit i szybki transport protonów umożliwiają szybką reakcję i uruchomienie, co sprawia, że jednostki PEM są bardzo elastyczne w eksploatacji stargatehydrogen.com 2 .

Elektrolizery tlenkowe (SOEC): Ogniwa elektrolizera tlenkowego pracują w zasadniczo innym trybie – w wysokich temperaturach (zazwyczaj 700–850 °C) z użyciem stałego ceramicznego elektrolitu przewodzącego jony tlenu (O²⁻) energy.gov energy.gov. Zamiast ciekłej wody, do katody dostarczana jest para wodna. Tam para wodna (H₂O) ulega redukcji: pobiera elektrony i rozdziela się na wodór (H₂) oraz jony tlenu energy.gov. Jony O²⁻ migrują przez ceramiczny elektrolit do anody, gdzie oddają elektrony i tworzą gazowy O₂ energy.gov. W istocie SOEC działają jak odwrócone ogniwa paliwowe tlenkowe – wykorzystują energię elektryczną (i ciepło) do rozdzielania pary wodnej na H₂ i O₂. Praca w wysokiej temperaturze oznacza, że część energii wejściowej dostarczana jest w postaci ciepła, co obniża ilość energii elektrycznej potrzebnej na wyprodukowanie 1 kg wodoru. SOEC często wykorzystują ciepło odpadowe z procesów przemysłowych lub skoncentrowane źródła ciepła (nawet elektrownie jądrowe), aby zwiększyć wydajność energy.gov hydrogentechworld.com. Odbywa się to kosztem złożonych materiałów ceramicznych i konieczności utrzymania wysokich temperatur pracy. (Warto zauważyć, że trwają prace badawczo-rozwojowe nad ceramiczną elektrolizą w temperaturach pośrednich, około 500–600 °C, z użyciem nowych materiałów energy.gov, ale obecnie komercyjne jednostki SOEC nadal pracują w temperaturach około 750 °C lub wyższych.)

Sprawność i temperatury pracy

Sprawność elektryczna: W praktyce konwencjonalne elektrolizery alkaliczne i PEM mają podobną sprawność – wbrew niektórym opiniom, że jedna z tych technologii jest z natury bardziej wydajna od drugiej. Przy porównaniu na równoważnych warunkach (całkowita sprawność systemu przy pełnym obciążeniu), „niemal wszystkie sprawności PEM i alkalicznych mieszczą się w tym samym zakresie” eh2.com. Typowe systemy komercyjne wymagają około 55–60 kWh energii elektrycznej na kilogram wyprodukowanego H₂ eh2.com, co odpowiada sprawności na poziomie około 55–65% (w odniesieniu do niższej wartości opałowej). Innymi słowy, zarówno jednostki alkaliczne, jak i PEM zużywają nieco poniżej 60 kWh, aby wyprodukować 1 kg H₂ (który zawiera ~33 kWh energii LHV). Każda technologia ma swoje niuanse konstrukcyjne – na przykład ogniwa alkaliczne mogą tracić część sprawności przy bardzo wysokich gęstościach prądu, a systemy PEM mogą wykazywać nieco wyższą maksymalną sprawność przy częściowym obciążeniu – ale w praktyce ich średnia wydajność jest porównywalna eh2.com eh2.com. Najnowsze dane z dziesiątek projektów pokazują, że elektrolizery alkaliczne i PEM skupiają się w tym samym przedziale sprawności, gdy uwzględni się wszystkie straty (stos + systemy pomocnicze) 3 .

Wydajność SOEC w wysokiej temperaturze: Elektrolizery tlenkowe na ciele stałym mogą osiągać wyższą sprawność elektryczną dzięki wykorzystaniu ciepła do wykonania części pracy związanej z rozszczepianiem wody. W rzeczywistości, dobrze zarządzany SOEC może wyprodukować o 20–25% więcej wodoru na kW mocy wejściowej niż równoważnej wielkości jednostka PEM lub alkaliczna hydrogentechworld.com. Na przykład w 2023 roku system SOEC firmy Bloom Energy o mocy 4 MW w NASA wygenerował wodór o 25% wydajniej niż elektroliza niskotemperaturowa (PEM/AWE) hydrogentechworld.com. Sunfire (niemiecki producent SOEC) osiągnął podobnie około 84% sprawności LHV w swojej wielomegawatowej jednostce SOEC, wykorzystując ciepło odpadowe iea.org. Jednak należy pamiętać, że przewaga SOEC w wydajności pojawia się tylko wtedy, gdy dostępna jest para wodna o wysokiej temperaturze; nadal potrzebna jest energia do jej wytworzenia. Jeśli SOEC jest zasilany parą podgrzewaną zewnętrznie (np. z wykorzystaniem ciepła odpadowego z przemysłu lub ciepła z reaktora jądrowego), zużycie energii elektrycznej na kg H₂ jest znacznie niższe niż w systemie PEM/alkalicznym iea.org hydrogentechworld.com. Bez zewnętrznego źródła ciepła SOEC musiałby użyć części własnej energii elektrycznej do podgrzewania, co zmniejsza zysk netto. Podsumowując, SOEC oferuje najwyższą teoretyczną sprawność spośród tych trzech – rzędu 80% lub więcej – ale osiągnięcie tych poziomów zależy od integracji elektrolizera ze źródłem ciepła.

Zakresy temperatur pracy: Temperatura pracy to kluczowa cecha różnicująca:

- Alkaliczne: ~60–100 °C w większości konstrukcji energy.gov stargatehydrogen.com. Ta umiarkowana temperatura jest potrzebna do dobrej przewodności jonowej w ciekłym elektrolicie, ale jest na tyle niska, że powszechnie stosowane materiały (stal, nikiel) radzą sobie z nią bez problemu.

- PEM: ~50–80 °C, czasami do ~90 °C energy.gov stargatehydrogen.com. Systemy PEM pracują nieco chłodniej niż zasadowe, ponieważ przewodnictwo i trwałość membrany polimerowej są optymalne w tym zakresie. Praca w niskiej temperaturze oznacza szybki start i wyłączenie.

- SOEC:~700–850 °C dla ceramiki tlenkowo-jonowej energy.gov energy.gov. Ta wysoka temperatura wymaga specjalistycznych ogniw ceramicznych i izolacji. Oznacza to również, że SOEC nie mogą być szybko włączane/wyłączane z zimnego stanu – zazwyczaj muszą pozostać gorące (lub być powoli podgrzewane), aby uniknąć szoku termicznego.

Koszt kapitałowy (CapEx) i koszt operacyjny (OpEx)

Nakłady inwestycyjne (CapEx): Elektrolizery alkaliczne mają przewagę pod względem kosztów początkowych dzięki zastosowaniu prostych, tanich materiałów oraz wieloletniemu doświadczeniu produkcyjnemu. W najnowszych analizach systemy alkaliczne mają najniższy CapEx na kW spośród trzech technologii. Na przykład Międzynarodowa Agencja Energetyczna (IEA) podała typowe koszty instalacji na poziomie około 2 000 USD za kW dla elektrolizerów alkalicznych w porównaniu do około 2 450 USD za kW dla systemów PEM iea.org. (Na rynkach takich jak Chiny, gdzie produkuje się masowo jednostki alkaliczne, ceny mogą wynosić nawet 750–1 300 USD/kW za stosy alkaliczne iea.org.) Różnica w kosztach wynika z drogiej membrany i katalizatora PEM: elektrody PEM wykorzystują metale z grupy platynowców, takie jak iryd i platyna, a sama membrana to kosztowny fluorowany polimer. Te specjalistyczne materiały sprawiają, że systemy PEM są około 20% droższe od alkalicznych w obecnych projektach iea.org. Niemniej jednak koszty PEM szybko spadają – w przypadku produkcji (bez instalacji), szacuje się, że najnowsze systemy PEM kosztują około 700–1 100 USD/kW przy niskich wolumenach produkcji energy.gov, niewiele więcej niż zakres 500–750 USD/kW dla alkalicznych energy.gov. Wraz ze wzrostem skali technologii PEM, eksperci przewidują, że różnica się zmniejszy. W rzeczywistości jeden z chińskich producentów PEM prognozował, że do 2030 roku elektrolizery PEM mogą kosztować tylko około dwa razy więcej niż alkaliczne (w porównaniu do wielokrotnie wyższych kosztów w przeszłości) 4 .

Elektrolizery tlenkowe na ciele stałym są jeszcze nieprodukowane na dużą skalę, więc ich obecny CapEx jest wysoki. Jednostki SOEC w skali pilotażowej są obecnie wyceniane w przedziale 2 000–3 000 USD/kW energy.gov. Jednak w miarę dojrzewania technologii oczekuje się znacznych redukcji kosztów. Firmy takie jak Bloom Energy i Topsoe planują masową produkcję SOEC na zautomatyzowanych liniach do końca lat 20. XXI wieku, co w dłuższej perspektywie może obniżyć koszty do kilkuset dolarów za kW energy.gov iea.org. Podsumowując, Alkaliczne są najtańsze na początku, PEM jest obecnie o ~20–30% droższy, a SOEC jest obecnie najdroższy (ceny w skali pilotażowej), ale ma perspektywę poprawy.

Koszty operacyjne: Głównym składnikiem kosztów operacyjnych każdego elektrolizera jest energia elektryczna. Dlatego wydajność jest kluczowa – 5% różnicy w wydajności może znacząco zmienić koszt $/kg wodoru, gdy energia elektryczna jest droga. W tym zakresie przewaga SOEC w wydajności może przełożyć się na niższy koszt energii elektrycznej na kg H₂ jeśli dostępne jest tanie ciepło (do pary wodnej). W przypadku PEM i alkalicznych, ponieważ ich wydajności są podobne, koszt energii elektrycznej na kg jest mniej więcej taki sam. Różnice w OpEx wynikają natomiast z kosztów utrzymania i wymiany stosów (patrz następna sekcja) oraz sposobu eksploatacji elektrolizera (stałe vs zmienne obciążenia). Jedna uwaga: elektrolizery PEM często mogą pracować przy wyższych gęstościach prądu (więcej wodoru na jednostkę powierzchni ogniwa), ale kosztem pewnej utraty wydajności i szybszej degradacji energy.gov. Operatorzy mogą zdecydować się na bardziej intensywną pracę stosów PEM (uzyskując więcej wodoru z mniejszego urządzenia) lub ograniczyć obciążenie dla lepszej wydajności – to kompromis projektowy/operacyjny. Systemy alkaliczne natomiast często wykorzystują większe powierzchnie ogniw i nie osiągają tak wysokich gęstości prądu na cm², co przyczynia się do ich większych rozmiarów fizycznych, ale także długoterminowej stabilności.

Koszty utrzymania (części zamienne, robocizna) również wpływają na OpEx. Systemy alkaliczne mogą wymagać okresowej obsługi ciekłego elektrolitu (np. filtrowania lub wymiany KOH z czasem) oraz konserwacji pomp i uszczelnień, podczas gdy systemy PEM unikają obsługi cieczy, ale mogą wymagać wkładów dejonizujących do utrzymania ultra-czystej wody i starannego monitorowania stanu membrany. Omówimy żywotność poniżej, ale jeśli stos PEM wymaga wymiany częściej niż stos alkaliczny, zwiększa to efektywny OpEx. Z drugiej strony, systemy alkaliczne często wymagają oczyszczania gazu na dalszym etapie (aby usunąć mgłę KOH lub zapewnić czystość tlenu), co wiąże się z niewielkim kosztem wydajności i utrzymania, podczas gdy wodór PEM jest z założenia ultra-czysty 1 .

Żywotność i wymagania konserwacyjne

Jednym z najważniejszych, ale i trudnych porównań jest trwałość stosów elektrolizera oraz to, jakiej konserwacji wymagają w trakcie eksploatacji.

Żywotność alkaliczna: Tradycyjne elektrolizery alkaliczne są znane z długowieczności – dekady doświadczeń w przemyśle pokazują, że mogą pracować przez dziesiątki tysięcy godzin. Producenci często podają żywotność stosów na poziomie 60 000–90 000 godzin (czyli 7–10 lat ciągłej pracy) przed koniecznością większego remontu greenh2world.com. W rzeczywistości Sunfire poinformował, że jego nowoczesne, ciśnieniowe jednostki alkaliczne przekroczyły już 90 000 godzin pracy w terenie greenh2world.com. Częściowo ta trwałość wynika ze stosunkowo łagodnych warunków pracy (brak ekstremalnych zmian pH na elektrodach, ponieważ KOH jest stały, umiarkowane temperatury) oraz zastosowania wytrzymałych materiałów, takich jak stal nierdzewna i nikiel. Konserwacja elektrolizerów alkalicznych jest generalnie uznawana za nieskomplikowaną: technologia ta jest „łatwiejsza do monitorowania, utrzymania i obsługi”, jak zauważa jedna z analiz branżowych johncockerill.com. Typowe są okresowe kontrole stężenia elektrolitu i wymiana materiałów eksploatacyjnych (uszczelki, separatory lub elektrolit, jeśli się zkarbonizuje). Wiele systemów alkalicznych można serwisować na miejscu za pomocą standardowych narzędzi, a nie zawierają one delikatnych membran wymagających specjalistycznej obsługi stargatehydrogen.com stargatehydrogen.com. Jednak elektrody alkaliczne mogą ulegać korozji przez dłuższy czas, a ich wydajność może powoli spadać wraz ze starzeniem się elektrod lub gromadzeniem się zanieczyszczeń. Gdy stos osiągnie koniec żywotności, głównym wydarzeniem serwisowym jest jego wymiana lub remont (np. wymiana płyt elektrodowych).

Żywotność PEM: Elektrolizery PEM, będące nowszą technologią, historycznie miały krótszą żywotność – wczesne stosy PEM mogły działać tylko 20 000–40 000 godzin przed znaczącą degradacją. Jednak ostatnie postępy znacznie poprawiły trwałość. Najnowocześniejsze stosy PEM obecnie celują w 60 000–80 000 godzin pracy energy.gov (7–9 lat) w optymalnych warunkach. Nadal jednak uważa się, że PEM mają nieco krótszą żywotność niż alkaliczne o podobnej wielkości stargatehydrogen.com stargatehydrogen.com. Ograniczające czynniki to m.in. chemiczna degradacja membrany, zużycie warstwy katalizatora (szczególnie jeśli często zmienia się obciążenie) oraz naprężenia mechaniczne na cienkiej membranie polimerowej. Stosy PEM wymagają także bardzo czystej wody; wszelkie zanieczyszczenia mogą zanieczyścić membranę lub katalizator, dlatego systemy uzdatniania wody muszą być utrzymywane. Jeśli chodzi o konserwację, systemy PEM mają mniej ruchomych części (w wielu projektach nie ma pomp cyrkulacyjnych ciekłego elektrolitu, ponieważ podawanie wody jest prostsze), ale wymagają bardziej specjalistycznej obsługi. Wymiana zespołu membrana-elektroda PEM (MEA) to delikatne zadanie, zwykle wykonywane w centrum regeneracji lub przez producenta oryginalnego, a nie w zwykłym warsztacie fabrycznym. Konieczność stosowania katalizatorów z metali szlachetnych oznacza, że recykling i odzysk tych katalizatorów po zakończeniu eksploatacji jest ważny (to czynnik kosztowy, ale także szansa na recykling). Ogólnie rzecz biorąc, konserwacja PEM jest bardziej złożona i kosztowna niż alkalicznych, jak zauważają źródła branżowe stargatehydrogen.com stargatehydrogen.com – obejmuje to zarówno wyższy koszt części (membrany, katalizatory), jak i specjalistyczną pracę serwisową. Producenci rozwiązują ten problem, poprawiając trwałość membran i opracowując tańsze, modułowe konstrukcje stosów, które można łatwiej wymieniać.

Żywotność SOEC: Elektrolizery tlenkowe stałe (SOEC) są nadal na wczesnym etapie komercjalizacji, a trwałość jest jednym z ich największych wyzwań. Praca w temperaturze 800 °C powoduje naprężenia termiczne i degradację materiałów, co może skracać żywotność stosu. Obecnie demonstracyjne jednostki SOEC wykazują żywotność rzędu 20 000 godzin (zaledwie kilka lat) przed znacznym spadkiem wydajności energy.gov. Celem jest osiągnięcie 40 000–60 000 godzin dzięki dalszym pracom badawczo-rozwojowym energy.gov. Tryby awarii SOEC obejmują pęknięcia spowodowane cyklami termicznymi, spiekanie lub zatruwanie elektrod oraz uszkodzenia uszczelnień. Z powodu tych wyzwań, stosy SOEC mogą wymagać częstszej wymiany, dopóki technologia nie dojrzeje. Jeśli chodzi o konserwację: systemy SOEC są złożone – wymagają wysokotemperaturowej izolacji, wymienników ciepła, a czasem także urządzeń do wytwarzania pary. Oznacza to, że jest więcej elementów pomocniczych wymagających obsługi (palniki lub grzałki elektryczne do rozruchu, dmuchawy gorącego powietrza itp.). Każde nieplanowane schłodzenie i ponowne podgrzanie stosu może obciążać ogniwa, dlatego operatorzy starają się utrzymywać stosy SOEC w odpowiedniej temperaturze, pracując na niskiej mocy, jeśli to konieczne, zamiast częstego wyłączania. Materiały wysokotemperaturowe (ogniwa ceramiczne, złącza wykonane ze specjalnych stopów) nie są tak łatwe w obsłudze jak metale; jeśli stos ulegnie awarii, zazwyczaj musi być wymieniony w całości. Producenci tacy jak Bloom i Sunfire wykorzystują swoje doświadczenie z ogniwami paliwowymi tlenkowymi, aby wydłużyć żywotność SOEC – na przykład jednostki SOEC firmy Bloom wykorzystują tę samą platformę ogniw, co ich SOFC, które zgromadziły miliardy godzin pracy w terenie hydrogentechworld.com. Wstępne wyniki są obiecujące: pilotażowa instalacja Bloom o mocy 4 MW pracowała przez 4 500 godzin przy pełnym obciążeniu ze stabilną wydajnością hydrogentechworld.com. W miarę rozwoju technologii oczekuje się, że okresy międzyobsługowe SOEC będą się wydłużać i zbliżać do tych dla innych elektrolizerów, ale obecnie SOEC prawdopodobnie wymagają częstszej wymiany stosów oraz starannego zarządzania termicznego.

Przydatność do współpracy z odnawialnymi źródłami energii o zmiennej wydajności

Integracja elektrolizerów z odnawialnymi źródłami energii o zmiennej wydajności (słońce, wiatr) to kluczowy przypadek użycia do produkcji prawdziwie „zielonego” wodoru. Różne typy elektrolizerów radzą sobie z wahaniami mocy w różny sposób:

- Elektrolizery PEM są bardzo elastyczne i doskonale radzą sobie z obsługą zmiennej mocy. Mają szybki czas uruchamiania i reakcji, potrafią przejść ze stanu czuwania do pełnej wydajności w ciągu kilku sekund lub minut stargatehydrogen.com stargatehydrogen.com. Dzięki temu PEM świetnie nadają się do bezpośredniego połączenia z energią słoneczną/wietrzną, która może mieć gwałtowne wahania. Mogą również pracować wydajnie w szerokim zakresie obciążeń – nawet przy 10% lub 20% wydajności elektrolizer PEM może nadal produkować wodór bez większych strat wydajności lub ryzyka uszkodzenia. Ten szeroki zakres dynamiczny to duża zaleta przy integracji odnawialnych źródeł energii. W praktyce jednostki PEM były wykorzystywane do dynamicznego pochłaniania nadmiaru energii z sieci lub podążania za krzywą generacji PV z minuty na minutę.

- Elektrolizery alkaliczne historycznie miały wolniejsze narastanie mocy i najlepiej sprawdzają się przy pracy stabilnej, ale nowoczesne konstrukcje znacznie się poprawiły. Tradycyjne systemy alkaliczne wymagały czasu na rozgrzanie i ustabilizowanie; dodatkowo, nagłe zmiany mocy mogły prowadzić do problemów takich jak pęcherzyki gazu w elektrolicie lub wahania ciśnienia. Nowe „alkaliczne pod ciśnieniem” elektrolizery mają dodatkowe funkcje, które to rozwiązują: pracują pod wyższym ciśnieniem i mają lepszą wewnętrzną separację gazów, co pozwala im szybciej zwiększać moc i łatwiej przechodzić przez cykle pracy johncockerill.com johncockerill.com. Producenci podają, że zaawansowane jednostki alkaliczne mogą teraz znacznie lepiej „podążać za zmiennym profilem energii odnawialnej” niż wcześniej johncockerill.com. Niemniej jednak technologia alkaliczna jest nadal generalnie wolniejsza w uruchamianiu i dostosowywaniu mocy niż PEM stargatehydrogen.com. Jeśli farma wiatrowa nagle zwiększy produkcję z 50% do 100%, elektrolizer PEM może natychmiast przyjąć dodatkową moc, podczas gdy system alkaliczny może wymagać kontrolowanego narastania. W zastosowaniach z bardzo częstymi cyklami włączania/wyłączania lub gdy elektrolizer może pozostawać w stanie spoczynku i uruchamiać się codziennie, częściej wybiera się PEM. Alkaliczne rozwiązania również mogą współpracować z OZE – w rzeczywistości wiele dużych projektów solarnych H₂ w latach 2023–2024 opiera się na technologii alkalicznej – ale elektrolizery mogą wtedy pracować bardziej w stanie ustalonym (krótkie wahania są buforowane małą baterią lub przez lekkie ograniczenie produkcji PV, zamiast zbyt częstego cyklicznego uruchamiania elektrolizera).

- Elektrolizery SOEC są obecnie mniej przystosowane do pracy z przerywanymi źródłami energii. Ponieważ SOEC musi pozostawać gorący (setki stopni Celsjusza), nie jest możliwe całkowite wyłączanie go, gdy słońce zachodzi lub wiatr ustaje – częste cykle nagrzewania i chłodzenia drastycznie skróciłyby jego żywotność. SOEC-y są więc przewidziane do użycia albo z stałymi źródłami zasilania (np. energia jądrowa, geotermalna) lub w centrach przemysłowych, gdzie mogą wykorzystywać stabilne strumienie ciepła odpadowego. W przypadku połączenia z odnawialnymi źródłami energii, SOEC może wymagać jakiejś formy magazynowania energii lub dodatkowego podgrzewania, aby utrzymać temperaturę, gdy dopływ prądu spada. Warto jednak zauważyć, że praca dynamiczna nie jest niemożliwa. Firma Bloom Energy wykazała, że ich SOEC może zmniejszyć moc z 100% do 5% w mniej niż 10 minut bez negatywnych skutków, a nawet przy niskim obciążeniu wydajność pozostała wysoka hydrogentechworld.com. Sugeruje to, że jeśli instalacja SOEC jest utrzymywana w wysokiej temperaturze (np. przez magazynowanie ciepła lub zastosowanie hybrydowego systemu grzewczego), można w pewnym stopniu modulować produkcję wodoru. W praktyce jednak SOEC najlepiej sprawdza się przy dość stabilnej, wysokowydajnej pracy, podczas gdy PEM (oraz ulepszone alkaliczne) lepiej radzą sobie z bezpośrednim połączeniem z bardzo niestabilnymi źródłami energii.

Podsumowując, PEM jest często najlepszym wyborem dla projektów z odnawialnymi źródłami energii o zmiennej produkcji ze względu na szybką reakcję i wysoką sprawność przy częściowym obciążeniu stargatehydrogen.com stargatehydrogen.com. Technologia alkaliczna nadrabia zaległości dzięki sprężonym, bardziej dynamicznym konstrukcjom, które czynią ją opłacalną dla wielu systemów zasilanych odnawialnymi źródłami (szczególnie w większych instalacjach, gdzie niewielkie opóźnienia lub buforowanie są akceptowalne) johncockerill.com johncockerill.com. SOEC natomiast jest obecnie przeznaczony do zastosowań wymagających ciągłej pracy, choć przyszłe innowacje (lub zastosowanie konfiguracji hybrydowych) mogą pozwolić na ich wykorzystanie z niestabilnym zasilaniem w specyficznych przypadkach.

Dostępność komercyjna i zastosowania

Zarówno elektrolizery alkaliczne, jak i PEM są w pełni skomercjalizowane (TRL 9) i szeroko wdrożone na całym świecie iea.org. Technologia alkaliczna to koń roboczy przemysłowego wodoru – jest stosowana od ponad pół wieku w takich zastosowaniach jak produkcja amoniaku, rafinacja ropy naftowej (procesy uwodornienia), produkcja szkła float oraz chemikalia. Wiele starszych instalacji miało niewielką moc (kilka MW), ale elektrolizery alkaliczne zostały zeskalowane: realizowane lub działające są liczne projekty alkaliczne o mocy powyżej 100 MW. W rzeczywistości technologia alkaliczna obecnie odpowiada za około 70–90% nowych instalacji mocy elektrolizerów rocznie johncockerill.com, dzięki niższym kosztom i długiej historii eksploatacji. Elektrolizery PEM, choć nowsze, szybko zyskały popularność w zastosowaniach wymagających elastyczności lub wysokiej czystości wodoru. Są powszechne w stacjach tankowania wodoru (gdzie potrzebna jest szybka reakcja i niewielka powierzchnia), w demonstracjach power-to-gas oraz jako elementy projektów magazynowania energii odnawialnej. Największy działający elektrolizer PEM ma obecnie moc około 20 MW johncockerill.com (w zakładzie Air Liquide w Bécancour w Kanadzie oraz podobnej wielkości jednostki w Niemczech i Chinach) – podczas gdy technologia alkaliczna przekroczyła już tę skalę (na przykład pojedyncza instalacja alkaliczna w Chinach ma 260 MW, jak omówiono poniżej). Mimo to, PEM również przechodzi do większych projektów, z elektrolizerami PEM klasy 100 MW w planach lub budowie (takimi jak projekt Refhyne II firmy Shell w Niemczech, planowany na ok. 2027 rok).

Technologia tlenkowych ogniw stałych (SOEC) jest na progu komercjalizacji. Obecnie znajduje się na etapie demonstracyjnym (TRL 7–8), z kilkoma pilotażowymi instalacjami o mocy wielu megawatów potwierdzającymi koncepcję iea.org iea.org. Na przykład w 2023 roku elektrolizer SOEC o mocy 2,6 MW został zainstalowany w rafinerii Neste w Holandii – była to wówczas największa instalacja SOEC na świecie iea.org. Zaledwie kilka tygodni później firma Bloom Energy uruchomiła jeszcze większy system SOEC o mocy 4 MW w ośrodku badawczym NASA Ames w Kalifornii iea.org. Projekty te pokazały, że SOEC można zintegrować ze środowiskiem przemysłowym (Neste wykorzysta wodór w procesach rafineryjnych) i skalować do poziomu wielu megawatów. Przypadki użycia SOEC wykorzystują jego wysoką wydajność, gdy dostępne jest tanie ciepło lub para. Przemysły takie jak rafinerie, petrochemia czy huty stali – które dysponują wysokotemperaturowym ciepłem odpadowym – są idealnymi kandydatami do instalacji elektrolizerów SOEC. Kolejnym rozwijającym się zastosowaniem jest koelektroliza, gdzie SOEC może jednocześnie elektrolizować parę wodną i CO₂, aby wytworzyć gaz syntezowy (mieszaninę H₂ i CO) do produkcji paliw syntetycznych. Firmy takie jak Sunfire zademonstrowały ten proces do produkcji e-paliw. Choć nie jest to jeszcze powszechne, koelektroliza może być przełomem dla zrównoważonych paliw lotniczych i tworzyw sztucznych, a SOEC jest do tego wyjątkowo przystosowany (ponieważ pracuje w temperaturach wystarczających do redukcji CO₂).

Ważne przypadki użycia i instalacje:

- Wielkoskalowe zielone elektrownie wodorowe: Elektrolizery alkaliczne są wdrażane w „farmach wodorowych” powiązanych z odnawialnymi źródłami energii. Chiny przodują w realizacji ogromnych projektów – na przykład zakład produkcji zielonego wodoru Sinopec w Xinjiangu wykorzystuje 260 MW elektrolizerów alkalicznych zasilanych farmą fotowoltaiczną. Uruchomiony w 2023 roku, będzie produkować 20 000 ton H₂ rocznie na potrzeby pobliskiej rafinerii, zastępując wodór pochodzący z gazu ziemnego reuters.com reuters.com. Jest to obecnie największa na świecie pojedyncza instalacja elektrolizerowa. Podobnie projekt NEOM w Arabii Saudyjskiej (w budowie) wykorzysta setki MW elektrolizerów alkalicznych do produkcji zielonego amoniaku na eksport. Projekty te wybierają technologię alkaliczną ze względu na jej skalowalność i opłacalność.

- Równoważenie sieci i Power-to-Gas: Elektrolizery PEM są wykorzystywane w projektach, gdzie kluczowe jest pochłanianie nadmiarowej energii odnawialnej. W Niemczech kilka instalacji power-to-gas używa stosów PEM do konwersji nadwyżek energii wiatrowej na wodór, który jest wstrzykiwany do sieci gazu ziemnego lub metanizowany. Zdolność do szybkiego zwiększania i zmniejszania mocy elektrolizerów PEM sprawia, że są one również idealne do usług regulacji częstotliwości sieci. Niektóre systemy PEM o mocy 10–20 MW w Europie (takie jak instalacja REFHYNE 10 MW w rafinerii Shell Rheinland) służą zarówno jako źródło wodoru, jak i elastyczne obciążenie, które może pomóc w bilansowaniu lokalnej sieci.

- Transport i tankowanie: Wiele stacji tankowania wodoru (dla pojazdów z ogniwami paliwowymi) wykorzystuje elektrolizery PEM na miejscu. Firmy takie jak Nel Hydrogen instalują kompaktowe moduły elektrolizerów PEM na stacjach, ponieważ produkują one wysokociśnieniowy, ultraczysty H₂, który może być bezpośrednio wtłaczany do zbiorników pojazdów stargatehydrogen.com stargatehydrogen.com. Zalety PEM w zakresie zajmowanej powierzchni i wysokiej czystości są istotne w tym zastosowaniu. Systemy alkaliczne natomiast zazwyczaj wytwarzają wodór pod niższym ciśnieniem (wymagając zewnętrznej sprężarki do tankowania) i potencjalnie z niewielką ilością wilgoci/alkaliów, co wymaga dodatkowego oczyszczania, dlatego PEM dominuje w segmencie tankowania do transportu.

- Przemysłowa produkcja wodoru na miejscu: Wiele branż, które obecnie sprowadzają wodór w butlach lub w postaci skroplonej, przechodzi na elektrolizery na miejscu ze względu na niezawodność i koszty. Zarówno PEM, jak i alkaliczne są tu stosowane w zależności od skali: fabryka półprzewodników lub zakład produkcji szkła, który potrzebuje stałych dostaw H₂ o czystości 99,999%, może wybrać system alkaliczny do produkcji masowej plus oczyszczacz, lub PEM, jeśli potrzebują mniejszego, gotowego do użycia urządzenia. Zakłady przetwórstwa spożywczego używające uwodornionych olejów, fabryki szkła float, producenci elektroniki (którzy potrzebują ultraczystego H₂ do procesów) – wszyscy wdrażają elektrolizery. Długoterminowa niezawodność systemów alkalicznych jest atrakcyjna w trudnych warunkach przemysłowych johncockerill.com, podczas gdy wysoka czystość i kompaktowe rozmiary PEM dobrze sprawdzają się tam, gdzie przestrzeń jest ograniczona lub wymagana jest najwyższa czystość.

- Integracja ze źródłami ciepła: Jako perspektywiczne zastosowanie, SOEC są rozważane dla elektrowni jądrowych i skoncentrowanych elektrowni słonecznych. Wysokotemperaturowy reaktor chłodzony gazem lub wieża słoneczna z solą stopioną mogą dostarczać parę o temperaturze powyżej 700°C bezpośrednio do SOEC, bardzo wydajnie wytwarzając wodór. Programy pilotażowe w Europie (np. łączenie SOEC z reaktorami badawczymi) i w Japonii badają te możliwości. Jeśli się powiodą, może to otworzyć niszę, w której reaktory jądrowe produkują wodór w godzinach niskiego zapotrzebowania na energię elektryczną, dostarczając parę i prąd do systemu SOEC.

Podsumowując, technologie alkaliczne i PEM są już podstawą rozwijającego się przemysłu zielonego wodoru, z których każda znajduje swoje nisze: alkaliczne w dużych, zorientowanych na koszty projektach, a PEM w zastosowaniach wymagających elastyczności lub czystości. SOEC pojawia się w wyspecjalizowanych zastosowaniach przemysłowych i integracjach o wysokiej wydajności, a oczekuje się, że dołączy do komercyjnego rynku w ciągu kilku lat, gdy projekty pilotażowe przejdą do pełnoskalowych operacji iea.org 5 .

Obecni liderzy rynku i modele

Wzrost zapotrzebowania na elektrolizery skłonił wiele firm na całym świecie do rozszerzenia produkcji. Oto niektórzy z wiodących dostawców i godnych uwagi modeli w każdej kategorii:

- Producenci elektrolizerów alkalicznych: Długo działający gracze przemysłowi i nowi uczestnicy konkurują na rynku elektrolizerów alkalicznych. Thyssenkrupp Nucera (Niemcy, joint venture Thyssenkrupp i De Nora) jest czołowym dostawcą dla dużych projektów – dostarcza 2 GW elektrolizerów alkalicznych dla projektu NEOM. Nel ASA (Norwegia) to kolejny ważny gracz, z doświadczeniem w atmosferycznych systemach alkalicznych; ich kontenerowe jednostki alkaliczne serii A są wykorzystywane w wielu projektach greenh2world.com. John Cockerill (Belgia) produkuje ciśnieniowe elektrolizery alkaliczne w modułach 5 MW i dostarczył jednostki do projektów w Europie i Azji greenh2world.com. W USA, Cummins (poprzez przejęcie Hydrogenics) oferuje linię HySTAT® modułowych elektrolizerów alkalicznych, znanych z niezawodności i łatwości skalowania przez łączenie wielu jednostek greenh2world.com greenh2world.com. Chińskie firmy szybko urosły do dominacji pod względem wolumenu produkcji: PERIC (państwowa) oraz prywatne firmy takie jak Sungrow, LONGi Hydrogen i Tianci dostarczają duże systemy alkaliczne na potrzeby krajowych projektów (Chiny mają obecnie ok. 60% światowych mocy produkcyjnych) iea.org iea.org. Na rok 2023, technologia alkaliczna prowadzi pod względem udziału w rynku – stanowiła około 70–90% rocznych dostaw według mocy, według BloombergNEF 6 .

- Producenci elektrolizerów PEM:Siemens Energy (Niemcy) posiada znaczącą ofertę PEM – linię produktów Silyzer (Silyzer 200, 300 itd.) – w tym systemy wykorzystywane w rafineriach Shell. Seria ITM Power (Wielka Brytania) HGAS to kolejny znany system PEM, oferujący kontenerowe elektrolizery PEM ze zintegrowanymi oczyszczaczami i systemami sterowania greenh2world.com. Plug Power (USA) agresywnie weszło na rynek PEM, budując produkcję na skalę gigawatową w USA i dostarczając systemy elektrolizerów PEM (przejęli Giner ELX i innych). Cummins również produkuje elektrolizery PEM (systemy HyLYZER, używane np. w instalacji 20 MW w Kanadzie). Nel oferuje także małe i średnie elektrolizery PEM (pochodzące z przejęcia Proton OnSite w USA) do zastosowań przemysłowych i tankowania greenh2world.com. W Japonii Kobelco i Toshiba opracowały jednostki PEM, szczególnie do projektów power-to-gas. Warto też zauważyć, że nowe firmy w Chinach koncentrują się na technologii PEM – np. Shanghai H-RAY, która wprowadza innowacje w celu obniżenia kosztów PEM i została wyróżniona w 2024 roku za postępy w ograniczaniu zużycia metali szlachetnych h-raypem.com. Chociaż zainstalowana baza PEM jest mniejsza niż alkalicznych, wielu zachodnich i rozwijających się producentów zwiększa produkcję PEM, przewidując wysokie zapotrzebowanie na elastyczne elektrolizery wraz ze wzrostem mocy odnawialnych źródeł energii.

- Deweloperzy SOEC: Obszar SOEC jest prowadzony przez kilka wyspecjalizowanych firm. Bloom Energy (USA) jest liderem – znana z ogniw paliwowych na tlenkach stałych, firma Bloom wykorzystała tę technologię do stworzenia systemu SOEC o mocy 4 MW i buduje linię produkcyjną do elektrolizy na tlenkach stałych iea.org iea.org. Sunfire (Niemcy) to kolejny pionier, dostarczający SOEC o mocy 2,6 MW firmie Neste i pracujący nad technologią koekstrakcji; Sunfire jest również wyjątkowy, ponieważ oferuje zarówno produkty SOEC, jak i alkaliczne (po przejęciu producenta alkalicznych sprzedaje moduły alkaliczne „HyLink” oraz systemy SOEC) greenh2world.com greenh2world.com. Topsoe (Dania), duże nazwisko w dziedzinie katalizy, opracowało projekt SOEC i buduje fabrykę zdolną do produkcji 500 MW SOEC rocznie, która ma ruszyć w 2025 roku iea.org iea.org. W Wielkiej Brytanii Ceres Power pracuje nad elektrolizerem na tlenkach stałych (we współpracy z Shell przy pilotażowej instalacji), wykorzystując swoją technologię ceramicznych ogniw wspieranych stalą. Inne godne uwagi firmy to FuelCell Energy (USA), która badała odwracalne systemy SOFC/SOEC, oraz Elcogen (Estonia), dostarczająca komponenty ogniw na tlenkach stałych. Na połowę 2025 roku dostawcy SOEC przygotowują się do pierwszych komercyjnych zamówień – na przykład Topsoe planuje wdrożyć swoje pierwsze duże jednostki SOEC w projektach do 2025–2026, a Sunfire ogłosił projekt SOEC o mocy 10 MW w fińskim przemyśle stalowym.

Warto również wspomnieć o elektrolizerach z membraną anionowymienną (AEM) jako rozwijającej się technologii. AEM stara się połączyć zalety PEM i alkalicznych (wykorzystując alkaliczną membranę, bez ciekłego elektrolitu i nie-szlachetne katalizatory). Firmy takie jak Enapter i Fusion Fuel to mali, ale rosnący gracze w tej dziedzinie iea.org. Jednak AEM jest nadal na wczesnym etapie (małe wdrożenia), więc w ciągu najbliższych 5 lat większość rynku będzie należeć do alkalicznych, PEM i być może pierwszych komercyjnych jednostek SOEC.

Innowacje i nadchodzące wydarzenia (2024–2025)

Obszar elektrolizerów rozwija się bardzo szybko. Najnowsze innowacje i nadchodzące produkty obejmują:

- Projekty o wyższej wydajności: Start-up Hysata (Australia) opracował ogniwo elektrolizera zasilane kapilarnie, które osiągnęło imponującą wydajność 80% (LHV) w testach laboratoryjnych iea.org. Zamiast konwencjonalnych płyt, wykorzystuje ono gąbczastą strukturę kapilarną, aby zmniejszyć straty oporowe. Technologia ta, obecnie skalowana, może znacząco przewyższyć wydajność standardowych ogniw PEM/alkalicznych, jeśli sprawdzi się na większą skalę. Podobnie, SOEC firmy Sunfire już osiągnął wydajność 84% LHV w skali pilotażowej iea.org, a dalsze ulepszenia materiałów wysokotemperaturowych mogą zbliżyć sprawność elektryczną do granic teoretycznych.

- Obniżenie kosztów katalizatorów: Ze względu na zależność PEM od metali szlachetnych, prowadzone są liczne działania mające na celu zmniejszenie lub wyeliminowanie metali z grupy platynowców (PGM). W 2023 roku firma Bspkl (Wielka Brytania) opracowała nową membranę pokrytą katalizatorem, która wykorzystuje 25× mniej irydu i platyny niż konwencjonalne projekty PEM iea.org. Inny innowator, Clean Power Hydrogen (CPH2), posiada projekt elektrolizera bez membrany – zasadniczo jest to system alkaliczny, który produkuje gaz mieszany, a następnie oddziela wodór, dzięki czemu nie używa drogiej membrany ani katalizatorów PGM iea.org. Toshiba Energy i partner Bekaert ogłosili technikę pozwalającą zredukować zużycie irydu o 90% poprzez zastosowanie nanowarstw na elektrodach PEM iea.org. Rozwój ten jest kluczowy, ponieważ iryd stosowany na anodach PEM jest niezwykle rzadki – IRENA ostrzegła, że światowa produkcja irydu może ograniczyć produkcję PEM do ~10 GW rocznie, jeśli zużycie nie zostanie zmniejszone johncockerill.com johncockerill.com. Dzięki znacznemu ograniczeniu ilości katalizatora poprzez lepsze wykorzystanie (lub zastosowanie alternatywnych katalizatorów, takich jak nowe stopy i tlenki), koszty PEM mogą spaść, a ograniczenia łańcucha dostaw się zmniejszyć. Nawet technologia alkaliczna korzysta z badań nad katalizatorami: nowe trwałe powłoki na elektrody alkaliczne (np. powłoki niklowo-żelazowe lub mieszane tlenki metali) mogą poprawić wydajność przy wysokich prądach i wydłużyć żywotność, umożliwiając elektrolizerom alkalicznym pracę z większą intensywnością bez degradacji.

- Zwiększanie skali produkcji: W celu zaspokojenia popytu uruchamianych jest wiele dużych fabryk. Nel otworzył w 2024 roku w pełni zautomatyzowaną linię produkcyjną elektrod alkalicznych, celując w produkcję na poziomie wielu GW rocznie. Topsoe wspomniana wcześniej fabryka w Danii (początkowo o wydajności 500 MW/rok dla SOEC) jest na dobrej drodze do uruchomienia w 2025 roku iea.org. Cummins/HyLYZER buduje nową fabrykę elektrolizerów PEM w Hiszpanii (o wydajności 500 MW/rok) oraz rozbudowuje zakład w Kanadzie. Plug Power uruchomił gigafabrykę w Nowym Jorku do produkcji stosów PEM. Te zakłady powinny napędzać efekt skali i oczekuje się, że obniżą koszty dzięki automatyzacji i dużym wolumenom – IEA zauważa, że przewidywany wzrost produkcji fabryk może obniżyć koszty inwestycyjne dla wszystkich technologii elektrolizerów iea.org. Do 2030 roku ogłoszone plany na świecie przewidują ponad 160 GW/rok mocy produkcyjnych, w porównaniu do około 25 GW/rok w 2023 roku iea.org 7 .

- Nowi gracze i partnerstwa: Branża obserwuje współpracę między różnymi technologiami. Na przykład Thyssenkrupp Nucera (głównie skoncentrowany na technologii alkalicznej) ogłosił w 2024 roku partnerstwo z Fraunhoferem w celu opracowania własnych elektrolizerów stałotlenkowych, z zamiarem uruchomienia pilotażu do 2025 roku hydrogeninsight.com thyssenkrupp-nucera.com. Wskazuje to, że uznani producenci alkalicznych/PEM zabezpieczają się, inwestując w badania nad nową generacją SOEC. Tymczasem firmy tradycyjnie działające w obszarze ogniw paliwowych lub innych dziedzin wchodzą na rynek elektrolizerów: np. Versogen (USA) i Ohmium (USA/Indie) to startupy koncentrujące się odpowiednio na AEM i PEM, z nowym finansowaniem. Duzi producenci samochodów oraz firmy z sektora naftowego i gazowego również nawiązują partnerstwa lub inwestują w elektrolizery, aby zabezpieczyć dostawy – w 2024 roku GM i Nel ogłosiły partnerstwo w celu opracowania tanich stosów elektrolizerów z wykorzystaniem technik produkcji ogniw paliwowych stosowanych w motoryzacji.

- Wyróżniające się nadchodzące produkty: Przykłady, które pojawią się wkrótce: Siemens Energy pracuje nad nową generacją stosu PEM o powierzchni ogniwa >1 000 cm², aby zwiększyć wydajność wodoru na stos, który ma pojawić się w ulepszeniach Silyzer 300 do 2025 roku. ITM Power przeprojektował swój stos PEM (Mk.2) dla lepszej niezawodności po doświadczeniach z wcześniejszych wdrożeń; nowe prototypy modułów 5 MW są testowane od 2024 roku. McPhy (Francja) rozwija duży elektrolizer alkaliczny („Augmented McLyzer”) w klasie modułów 20 MW, z referencyjnym projektem 100 MW w Normandii. Ceres Power i pilotażowy SOEC firmy Shell (skala 1 MW) w Indiach przetestują unikalne ceramiczne stosy firmy Ceres w rzeczywistym środowisku przemysłowym do 2025 roku. A w obszarze AEM, Enapter otworzył w 2023 roku zakład produkcji masowej do wytwarzania standaryzowanych modułów elektrolizera AEM o mocy 2,5 kW, z zamiarem łączenia tysięcy z nich w większe systemy 8 .

- Innowacje w oprogramowaniu i systemach: Poza sprzętem stosu, ulepszenia w elektronice mocy i sterowaniu oprogramowaniem umożliwiają lepszą wydajność. Na przykład coraz więcej elektrolizerów jest wyposażonych w inteligentne zarządzanie mocą, które może świadczyć usługi dla sieci (np. dynamicznie dostosowywać obciążenie, aby pomóc w bilansowaniu częstotliwości). „Cyfrowe bliźniaki” elektrolizerów są wykorzystywane do optymalizacji pracy i predykcyjnego utrzymania ruchu – co pozwala zmniejszyć przestoje i koszty konserwacji poprzez wczesne wykrywanie problemów. Ponadto, optymalizacje balance-of-plant, takie jak wydajniejsze separatory gazów, wymienniki ciepła i sprężarki (do sprężania H₂), stopniowo zwiększają ogólną sprawność systemu i obniżają koszty.

Ogólnie rzecz biorąc, okres 2024–2025 to czas szybkich innowacji w dziedzinie elektrolizerów. Rekordy sprawności są łamane, a koszty kapitałowe stale spadają. Jak podsumował ekspert z amerykańskiego Departamentu Energii, istnieje skoordynowane ukierunkowanie badań i rozwoju na „obniżenie kosztów kapitałowych, poprawę sprawności i wydajności oraz wydłużenie żywotności” we wszystkich typach elektrolizerów energy.gov – i właśnie to obserwujemy: trwalsze membrany, tańsze katalizatory, większe linie produkcyjne i inteligentniejsze projekty.

Wpływ na środowisko i zużycie zasobów

W dążeniu do zielonego wodoru liczą się nie tylko emisje operacyjne (elektrolizery zasilane energią odnawialną nie emitują gazów cieplarnianych) – brany jest również pod uwagę ślad środowiskowy budowy i eksploatacji elektrolizerów. Każda technologia ma inny wpływ:

- Zasoby materiałowe: Elektrolizery alkaliczne mają tę zaletę, że do swoich kluczowych komponentów wykorzystują materiały powszechnie występujące w przyrodzie. Elektrody są zazwyczaj oparte na niklu (czasami z powłokami z tlenku niklu lub katalizatorami ze stopów żelaza), a separator to często porowaty plastik bezazbestowy lub membrany na bazie tlenku cyrkonu w nowoczesnych konstrukcjach (starsze systemy rzeczywiście używały separatorów azbestowych, co stanowi zagrożenie dla środowiska i zdrowia, które branża już wyeliminowała). Elektrolitem jest KOH, który jest silną zasadą, ale przy odpowiednich procedurach można go bezpiecznie obsługiwać, a na końcu cyklu życia można go poddać recyklingowi lub neutralizacji. Jednym z powodów niskich kosztów systemów alkalicznych jest brak metali szlachetnych – nie jest potrzebna platyna ani iryd. Oznacza to również, że skalowanie technologii alkalicznej nie napotyka krytycznych barier surowcowych w takim stopniu jak PEM. Stal, nikiel i wodorotlenek potasu są łatwo dostępne (choć wydobycie niklu ma własne wyzwania środowiskowe, takie jak zużycie energii i odpady). Systemy alkaliczne wymagają znacznej ilości ciekłego elektrolitu, który zazwyczaj jest okresowo wymieniany; utylizacja zużytego KOH (który może zawierać zanieczyszczenia pochodzące z korozji) musi być przeprowadzana ostrożnie, ale często może być poddany recyklingowi przez dostawcę.

- Zużycie zasobów PEM: Elektrolizery PEM opierają się na niektórych rzadkich materiałach. Najważniejszym z nich jest iryd, stosowany jako katalizator anodowy. Iryd jest jednym z najrzadszych pierwiastków na Ziemi – to produkt uboczny wydobycia platyny, a jego roczna światowa produkcja wynosi zaledwie kilka ton. Jak wspomniano, jeśli każdy MW PEM zużywa kilka gramów Ir, istnieje obawa, że bez oszczędzania globalne zasoby irydu mogą ograniczyć rozwój PEM johncockerill.com johncockerill.com. Dlatego kluczowe dla zrównoważonego rozwoju są działania mające na celu zmniejszenie ilości irydu na MEA (np. zaawansowane katalizatory i techniki nanoszenia). Platyna (katalizator katodowy) również jest używana, choć w mniejszych ilościach, a platyna jest bardziej dostępna (i podlega recyklingowi z ogniw paliwowych itp.). Membrana PEM to zazwyczaj polimer perfluorowany (PFSA) – w zasadzie rodzaj PFAS, tzw. „wiecznej substancji chemicznej”. Te membrany (np. Nafion) działają doskonale, ale PFAS są pod lupą ze względu na ich trwałość w środowisku i potencjalne zagrożenia dla zdrowia. Jak podkreślono w raporcie John Cockerill, membrany PEM to PFAS, które mogą się akumulować i stanowić problem przy utylizacji johncockerill.com johncockerill.com. Spalanie na końcu cyklu życia może zniszczyć PFAS, ale musi się to odbywać w wysokiej temperaturze w wyspecjalizowanych instalacjach, aby uniknąć emisji. Dobrą wiadomością jest to, że ilość membrany na elektrolizer nie jest duża (kilka kilogramów), ale nadal jest to czynnik. Prowadzone są badania nad membranami PEM bez PFAS, choć żadna z nich nie dorównuje jeszcze komercyjnie wydajności Nafionu. Pozytywną stroną jest to, że elektrolizery PEM, produkując wodór o tak wysokiej czystości, eliminują potrzebę dodatkowych etapów oczyszczania chemicznego i związanych z tym substancji chemicznych.

- Materiały tlenkowe: SOEC wykorzystują materiały ceramiczne i metalowe, które różnią się od powyższych. Elektrolit to często cyrkonia stabilizowana itrem (YSZ) – zasadniczo tlenek cyrkonu z dodatkiem itru. Cyrkon nie jest rzadki (wydobywany jako cyrkon), a itr jest umiarkowanie powszechny (często pozyskiwany z kopalni metali ziem rzadkich, ale potrzebny w znacznie mniejszych ilościach niż np. magnesy neodymowe). Elektrody zazwyczaj zawierają nikiel (w ceramecie nikiel-YSZ) oraz tlenki perowskitowe, takie jak ferryty lantanu domieszkowane strontem lub podobne. Stront i lantan to również pierwiastki wymagające wydobycia (lantan to lekki metal ziem rzadkich, ale ponownie – wymagane ilości na ogniwo są stosunkowo niewielkie). Co ważne, SOEC nie wymagają metali z grupy platynowców ani membran PFAS, co jest dużą zaletą z punktu widzenia krytycznych surowców. Wykorzystują stopy wysokotemperaturowe (na płyty połączeniowe, rurociągi), które mogą zawierać chrom lub kobalt, ale są one powszechne w urządzeniach wysokotemperaturowych. Głównym problemem środowiskowym SOEC może być energia i materiały potrzebne do produkcji ceramicznych ogniw – spiekanie ceramiki w wysokich temperaturach, zapewnienie ścisłych tolerancji – oraz fakt, że jeśli mają krótszą żywotność, trzeba będzie częściej produkować zamienniki (co oznacza większe zużycie materiałów w czasie). Recykling stosów SOEC to wciąż rozwijająca się dziedzina; w teorii metale takie jak nikiel można poddać recyklingowi, a ceramikę można zmielić, ale nie jest to tak proste jak recykling metali z systemów PEM czy alkalicznych.

- Zużycie wody: Wszystkie elektrolizery zużywają wodę – około 9 litrów wody na 1 kg H₂ wyprodukowanego (ponieważ reakcja to 2 H₂O → 2 H₂ + O₂). W rejonach, gdzie woda jest deficytowa, może to być czynnik przy skalowaniu do tysięcy ton wodoru. Elektrolizery alkaliczne i PEM zazwyczaj wymagają wody dejonizowanej (aby uniknąć osadzania się minerałów lub zatruwania membran). SOEC również potrzebuje oczyszczonej wody (i zamienionej w parę). Zużycie wody jest identyczne pod względem chemicznym; jednak potrzeby chłodzenia mogą się różnić. Systemy alkaliczne mogą wymagać więcej wody chłodzącej w dużych instalacjach (ponieważ pracują ciągle i w niższej temperaturze, nadmiar energii jest odprowadzany jako niskotemperaturowe ciepło), podczas gdy SOEC może bardziej wewnętrznie wykorzystywać ciepło wysokotemperaturowe. Jeśli elektrolizery mają pracować z wodą morską, zazwyczaj przed nimi instaluje się urządzenie do odsalania – co wiąże się z własnym zużyciem energii i produkcją solanki, ale w dużych projektach przybrzeżnych jest to uwzględnione (a zapotrzebowanie na wodę dla np. 1 tony H₂ to ~9 ton wody, co jest trywialne w porównaniu z wydajnością średniej wielkości odsalani). Warto zauważyć: badanie IEA wykazało, że elektroliza alkaliczna dla danej produkcji wodoru zużywa mniej wody wysokiej czystości niż reforming parowy metanu (SMR), ale może zużywać więcej wody morskiej, jeśli uwzględnić potrzeby chłodzenia, choć te porównania zależą od konstrukcji systemu 9 .

- Emisje ze źródeł energii elektrycznej: Z perspektywy środowiskowej ślad węglowy wodoru produkowanego przez elektrolizę zależy całkowicie od źródła energii. Jeśli do produkcji energii wykorzystywane są odnawialne źródła lub energia jądrowa, wodór jest praktycznie bezemisyjny. Jednak jeśli używana jest energia z sieci (z udziałem paliw kopalnych), rzeczywiste emisje mogą być znaczące (choć w wielu regionach maleją, gdy sieci stają się czystsze). Wszystkie trzy typy elektrolizerów same w sobie nie produkują CO₂ – jedynie tlen jako produkt uboczny. Jednak ich produkcja wiąże się z emisją dwutlenku węgla (stal, cement do budowy zakładów itp.). Analizy cyklu życia pokazują, że faza użytkowania dominuje pod względem wpływu (ze względu na zużycie energii elektrycznej), więc dekarbonizacja źródeł energii jest główną dźwignią, by uczynić wodór „zielonym”.

- Koniec życia i recykling: Elektrolizery alkaliczne składają się głównie z ram stalowych, elektrod niklowych i niektórych elementów z tworzyw sztucznych – te materiały można poddać recyklingowi (nikiel i stal są powszechnie odzyskiwanymi metalami). Elektrolit KOH można zneutralizować. Stosy PEM zawierają cenne platynę i iryd – istnieją już procesy recyklingu (podobne do recyklingu zużytych katalizatorów samochodowych lub stosów ogniw paliwowych) pozwalające odzyskać te metale, co jest korzystne zarówno ekonomicznie, jak i środowiskowo. Membrana (PFAS) wymaga ostrożnej utylizacji. Stosy SOEC, jako stosunkowo nowe, nie mają jeszcze ustalonych metod recyklingu, ale naukowcy pracują nad odzyskiem materiałów lub bezpieczną utylizacją zużytych ogniw. Na szczęście żaden z typów elektrolizerów nie zawiera toksycznych metali ciężkich, takich jak ołów czy rtęć. Głównym „toksycznym” aspektem jest polimer PFAS w PEM, który – jak wspomniano – jest pod lupą regulatorów; branża prawdopodobnie zadba o to, by te polimery były poddawane recyklingowi lub odpowiedniej utylizacji termicznej po zakończeniu eksploatacji, by uniknąć ich emisji do środowiska.

Ogólnie rzecz biorąc, elektrolizery alkaliczne mają najmniejszy ślad materiałów egzotycznych, PEM mierzy się z wyzwaniem metali szlachetnych i PFAS, a SOEC unika metali szlachetnych, ale wykorzystuje zaawansowaną ceramikę i wymaga więcej energii do produkcji. Pozytywną stroną jest to, że wszystkie te technologie umożliwiają łańcuch dostaw wodoru z zerową emisją gazów cieplarnianych podczas użytkowania, co stanowi ogromną korzyść środowiskową, jeśli zastępuje wodór pochodzący z paliw kopalnych (lub paliwa kopalne w końcowym zastosowaniu). Eksperci podkreślają, że zarządzanie dostawami kluczowych materiałów (takich jak iryd) i zapewnienie zrównoważonej produkcji będzie istotne w miarę przechodzenia z megawatów obecnie do gigawatów w nadchodzących latach johncockerill.com 10 .

Opinie i perspektywy ekspertów

Co mówią eksperci branżowi i analitycy na temat tych technologii i ich przyszłości? Kilka wnikliwych cytatów i opinii pomaga nakreślić obraz:

- Brak uniwersalnego rozwiązania: Niedawna analiza przeprowadzona przez firmę John Cockerill (wiodącego dostawcę elektrolizerów) wykazała, że „Nie istnieje jedna technologia elektrolizera, która sprawdza się lepiej we wszystkich aspektach” johncockerill.com. Najlepszy wybór zależy od zastosowania i priorytetów – czy jest to koszt, wydajność, skalowalność, czy czystość. Na przykład, jeśli najważniejsze są najniższe koszty inwestycyjne i sprawdzona niezawodność (np. dla dużego zakładu chemicznego), preferowana może być technologia alkaliczna. Jeśli przestrzeń jest ograniczona lub moc zasilania zmienna, lepszym wyborem może być PEM. To podkreśla, że każda technologia ma swoją niszę, a wielu ekspertów uważa, że potrzebne będzie portfolio wszystkich rozwiązań. Jak zauważa dalej raport John Cockerill, „technologia alkaliczna… może być łatwo skalowana w miarę zmieniających się potrzeb, oferując solidną i niezawodną produkcję dla większości branż, podczas gdy wyspecjalizowane sektory, takie jak transport, mogą uznać czystość i kompaktowość PEM za lepszy wybór” johncockerill.com 11 .

- O znaczeniu wydajności: Dr Ravi Prasher, CTO firmy Bloom Energy (producenta SOEC), podkreślił, jak kluczowa dla ekonomii jest wydajność: „Ilość energii elektrycznej potrzebnej elektrolizerowi do produkcji wodoru będzie najważniejszym czynnikiem decydującym o koszcie produkcji wodoru. Z tego powodu wydajność … staje się najważniejszym wskaźnikiem.” hydrogentechworld.com. Odzwierciedla to powszechną opinię ekspertów, że choć koszty inwestycyjne spadają, to koszt operacyjny (związany ze zużyciem energii) będzie kluczowym wyróżnikiem – zwłaszcza gdy projekty będą się rozrastać, a energia stanie się głównym wydatkiem. Jego komentarz pojawił się, gdy Bloom prezentował swój wysokowydajny SOEC i zauważył, że ich system o mocy 4 MW produkował wodór przy 37,7 kWh na kg (nietypowo niskie zużycie dzięki wykorzystaniu pary) i że nawet przy częściowym obciążeniu jego wydajność przewyższała inne technologie hydrogentechworld.com hydrogentechworld.com. Takie osiągnięcia budzą optymizm, że postęp technologiczny może znacząco obniżyć koszty wodoru.

- Elastyczność i magazynowanie energii: W odniesieniu do integracji wodoru z odnawialnymi źródłami energii, CEO Bloom, KR Sridhar, podkreślił rolę elektrolizerów w magazynowaniu energii: „Wodór będzie niezbędny do magazynowania energii przerywanej i ograniczanej oraz do dekarbonizacji przemysłowego zużycia energii. Komercyjnie opłacalne elektrolizery są kluczem do rozwiązania zagadki magazynowania energii.” hydrogentechworld.com. Twierdzi on, że zaawansowane elektrolizery, takie jak SOEC, oferują „z natury lepszą technologię i przewagi ekonomiczne” w dłuższej perspektywie hydrogentechworld.com, ale jest to oczywiście perspektywa zwolennika SOEC. Niemniej jednak wielu ekspertów ds. energii postrzega wodór (produkowany dowolną technologią elektrolizy, gdy dostępne są nadwyżki OZE) jako kluczowy element magazynowania sezonowego i sektorów trudnych do dekarbonizacji.

- Skalowanie przemysłu i inwestycje: Fatih Birol, dyrektor wykonawczy IEA, zauważył pod koniec 2023 roku, że „Wzrost liczby nowych projektów sugeruje duże zainteresowanie inwestorów rozwojem produkcji wodoru o niskiej emisji”, ale ostrzegł również, że wiele ogłoszonych projektów musi faktycznie wejść w fazę budowy iea.org illuminem.com. Podkreślił, że popyt na czysty wodór musi się ustabilizować, aby dać pewność inwestycjom w elektrolizery carboncredits.com. To odzwierciedla szerszą obawę ekspertów: wsparcie polityczne i rynkowe musi rosnąć równolegle z technologią. Od 2025 roku rządy w Europie, Ameryce Północnej, Chinach i innych regionach wprowadzają zachęty (ulgi podatkowe, dotacje, umowy zakupu wodoru), aby zniwelować różnicę kosztów i pobudzić wdrażanie. Te działania są kluczowe w oczach liderów branży, aby zwiększyć wdrożenie elektrolizerów z setek MW obecnie do dziesiątek GW rocznie, potrzebnych do realizacji celów klimatycznych iea.org 12 .

- Perspektywa na nowe technologie: Niektórzy eksperci ze środowiska akademickiego ostrzegają, że choć nowe technologie, takie jak AEM i SOEC, są ekscytujące, nie powinny odciągać uwagi od wdrażania już dostępnych rozwiązań. Profesor Jack Brouwer z UC Irvine (badacz energii wodorowej) powiedział podczas panelu w 2024 roku, że powinniśmy „wdrażać, wdrażać, wdrażać” sprawdzone technologie PEM i alkaliczne już teraz, nawet jeśli prace badawczo-rozwojowe nad kolejną generacją trwają – ponieważ osiągnięcie skali obniża koszty i uczymy się poprzez działanie (cytat sparafrazowany z wydarzenia). To pragmatyczne podejście jest powszechne: korzystać z dostępnych narzędzi komercyjnych (AWE/PEM), aby zacząć redukować emisje, jednocześnie dbając o rozwój nowych technologii na przyszłość.

- Przywództwo Europy i bezpieczeństwo energetyczne: Nils Aldag, CEO Sunfire, mówiąc o projekcie MultiPLHY SOEC, stwierdził „Przełomowe projekty wodorowe, takie jak MultiPLHY, kładą podwaliny pod zapewnienie Europie pozycji światowego lidera w czystych technologiach.” energytech.com. Odzwierciedla to nastroje w Europie, że przesuwanie granic w dziedzinie elektrolizerów (czy to wysokosprawnych SOEC, czy alkalicznych instalacji gigawatowych) nie tylko pomaga w realizacji celów klimatycznych, ale także buduje krajowy przemysł na potrzeby transformacji energetycznej. Jego podkreślenie pozycji Europy pokazuje, jak projekty elektrolizerów są źródłem dumy technologicznej i międzynarodowej rywalizacji.

Podsumowując, eksperci zgodnie przyznają, że każdy typ elektrolizera ma swoje unikalne zalety i że szybkie tempo innowacji to pozytywny sygnał. Panuje zgoda, że będziemy potrzebować wszystkich technologii elektrolizerów, aby sprostać różnym wymaganiom: alkaliczne do produkcji taniego wodoru na dużą skalę; PEM do zastosowań dynamicznych i wymagających wysokiej czystości; oraz SOEC do wysokoefektywnych, zintegrowanych systemów. Obecnie kluczowe jest zwiększanie skali produkcji, obniżanie kosztów i poprawa trwałości. Jak zwięźle ujęła to IEA, dalsze innowacje są potrzebne, aby „obniżyć całkowite koszty kapitałowe, choć te wysiłki muszą również uwzględniać kompromisy dotyczące żywotności i wydajności” energy.gov. Równoważenie tych czynników to istota sprawy.

Najnowsze wiadomości i wydarzenia (2024–2025)

Ostatnie dwa lata przyniosły ogłoszenia projektów i partnerstw dotyczących elektrolizerów wodorowych w coraz szybszym tempie. Oto kilka najważniejszych ostatnich wydarzeń:

- Projekty bijące rekordy: W połowie 2023 roku chińska firma Sinopec uruchomiła największą na świecie elektrownię wytwarzającą zielony wodór w Xinjiangu – zestaw alkalicznych elektrolizerów o mocy 260 MW, o którym wspomniano wcześniej. Pod koniec 2024 roku zakład ten zwiększał produkcję i podkreślał zarówno ambicje Chin, jak i pewne wyzwania związane z krzywą uczenia się (raporty wskazywały, że początkowo działał z wykorzystaniem tylko ~30% mocy, podczas gdy dostrajano systemy) energynews.biz. W innych miejscach, w Europie, duże projekty osiągały kamienie milowe: w lipcu 2024 Shell podjął ostateczną decyzję inwestycyjną dotyczącą 100 MW elektrolizera PEM Refhyne II w Niemczech (ma być uruchomiony w 2027 roku) reuters.com refhyne.eu, a w tym samym miesiącu EU Green Hydrogen Bank przeprowadził swoją pierwszą aukcję, aby wesprzeć 3 miliony ton H₂, zapewniając projektom długoterminowe wsparcie cenowe iea.org iea.org – to innowacja polityczna mająca zapewnić odbiór dla dużych wdrożeń elektrolizerów.

- Partnerstwa publiczno-prywatne: Duże firmy naftowe i gazowe współpracują z producentami elektrolizerów. Na przykład BP i Thyssenkrupp Nucera ogłosiły w 2024 roku współpracę w celu wdrożenia 500 MW elektrolizerów w rafineriach BP. ExxonMobil zainwestował w Electric Hydrogen (amerykański startup rozwijający zaawansowane systemy PEM), aby pracować nad tańszymi rozwiązaniami dla przemysłowego wodoru. Warto też odnotować, że Saudi Aramco zainwestowało w 2025 roku w południowokoreańskie przedsięwzięcie mające na celu rozwój elektrolizy tlenkowej w stanie stałym dla taniego wodoru, łącząc to z potencjalnym wykorzystaniem ciepła z rafinerii.

- SOEC w hutnictwie: Przełomowy pilotaż został uruchomiony przez CSIRO i BlueScope Steel w Australii, gdzie rurowy elektrolizer SOEC pracował przez 1 000 godzin, wykorzystując ciepło odpadowe z huty do produkcji wodoru csiro.au. Ten test z końca 2024 roku wykazał zarówno efektywność, jak i trwałość, stanowiąc jeden z pierwszych rzeczywistych testów SOEC w przemyśle stalowym (który ostatecznie może wykorzystywać wodór do zastąpienia węgla w redukcji żelaza). W Europie Salzgitter Steel współpracuje z firmą Sunfire nad wdrożeniem jednostki SOEC w hucie do 2025 roku w ramach projektu SALCOS firmy Salzgitter, mającego na celu dekarbonizację produkcji stali.

- Firmy energetyczne wchodzące w wodór: Producenci energii elektrycznej przyglądają się elektrolizerom jako sposobowi magazynowania nadwyżek prądu i tworzenia nowych źródeł przychodu. W 2024 roku NextEra Energy (duży deweloper OZE w USA) ogłosił plany budowy kilku set MW elektrolizerów, które mają wykorzystywać ograniczoną energię z wiatru i słońca w Teksasie do produkcji zielonego wodoru dla pobliskich zakładów przemysłowych. Podobnie EDF we Francji rozpoczął projekt łączący reaktor jądrowy z 30 MW elektrolizerem PEM do produkcji wodoru na potrzeby produkcji nawozów – co ciekawe, wykorzystując stabilną moc jądrową zamiast modulowania pracy reaktora, co wskazuje, że nawet producenci bazowej mocy widzą w wodorze odbiorcę energii.

- Wodorowe huby i finansowanie: Amerykański program „Hydrogen Hub” (wspierany przez ustawę infrastrukturalną z 2021 r.) przyznał pod koniec 2023 roku prawie 8 miliardów dolarów regionalnym konsorcjom, z których wiele obejmuje duże wdrożenia elektrolizerów. Na przykład kalifornijski hub wodorowy planuje ok. 150 MW elektrolizerów (część PEM, część alkalicznych) do produkcji paliwa transportowego; hub na Środkowym Zachodzie wykorzysta energię jądrową do produkcji wodoru (prawdopodobnie technologia PEM lub alkaliczna), a hub w Teksasie integruje ogromne moce wiatrowe i słoneczne do produkcji wodoru na potrzeby przemysłu petrochemicznego. Te huby pobudzą zamówienia dla producentów elektrolizerów i posłużą jako poligony doświadczalne dla różnych technologii w różnych warunkach.

- Nowe produkty trafiają na rynek: W sektorze korporacyjnym Nel Hydrogen dostarczył pierwsze jednostki swojej nowej, w pełni zautomatyzowanej linii elektrolizerów alkalicznych do projektu o mocy 20 MW w 2024 roku, demonstrując możliwość obniżenia kosztów produkcji nawet o 40%. Plug Power zaprezentował modułowy elektrolizer PEM o mocy 5 MW (nazwany „ML 5”), przeznaczony do łatwego wdrażania w projektach ok. 100 MW (poprzez instalację 20 modułów). McPhy rozpoczął budowę swojej Gigafabryki we Francji dla elektrolizerów alkalicznych i AEM po zdobyciu dużych zamówień. Natomiast Enapter rozpoczął w 2023 roku wysyłkę seryjnie produkowanych modułów elektrolizerów AEM ze swojej nowej fabryki w Niemczech, planując instalować je w tysiącach w skalowalny sposób.

- Bezpieczeństwo i standardy: Wraz z rozwojem branży rośnie nacisk na bezpieczeństwo i standardy. W 2024 roku Międzynarodowa Komisja Elektrotechniczna (IEC) opublikowała zaktualizowane normy dotyczące bezpieczeństwa elektrolizerów, obejmujące wszystko od izolacji elektrycznej po wykrywanie wycieków wodoru, które są wdrażane przez producentów. Doszło także do incydentu w dużym projekcie w Azji, gdzie niektóre moduły elektrolizerów alkalicznych musiały zostać wyłączone z powodu awarii uszczelek powodujących wycieki ługu hydrogeninsight.com – co podkreśla potrzebę solidnej inżynierii i dzielenia się najlepszymi praktykami, gdy coraz więcej dużych, pionierskich instalacji wchodzi do eksploatacji. Branża odpowiedziała, tworząc nowe forum ds. bezpieczeństwa pod auspicjami Hydrogen Council, aby rozpowszechniać zdobyte doświadczenia.

- Dynamika rynku: Do 2025 roku zaobserwowaliśmy niewielką nadpodaż produkcji w niektórych regionach (np. Chiny), co w rzeczywistości pomogło obniżyć ceny. IEA zauważyła, że globalne moce produkcyjne (25 GW/rok w 2023) są znacznie wyższe niż obecne wdrożenia (~1 GW/rok) iea.org iea.org. Doprowadziło to do konkurencyjnych cen i pewnej konsolidacji – np. na początku 2025 roku pojawiły się pogłoski, że duża firma z branży sprzętu naftowego i gazowego może przejąć jeden z mniejszych start-upów produkujących elektrolizery, aby zintegrować go ze swoim portfolio.

Wszystkie te wydarzenia wskazują na jedno: technologie elektrolizerów wychodzą z fazy laboratoryjnej i pilotażowej do wdrożeń na skalę przemysłową. Rządy je wspierają, duże firmy inwestują, a wyzwania inżynieryjne są rozwiązywane jedno po drugim. Wraz ze skalowaniem wdrożeń zobaczymy jeszcze więcej nauki i udoskonalania roli każdej technologii.

Wnioski

Porównując elektrolizery PEM, alkaliczne i tlenkowe obok siebie, widać wyraźnie, że każdy ma unikalne zalety:

- Elektroliza alkaliczna oferuje niskie koszty, sprawdzoną niezawodność i jest idealna do produkcji wodoru na dużą skalę tam, gdzie dostępna jest przestrzeń i stabilna praca.

- Elektroliza PEM zapewnia elastyczność, szybką reakcję i wysoką czystość wodoru, co czyni ją idealną do integracji z odnawialnymi źródłami energii oraz zastosowań wymagających kompaktowych, wysokowydajnych systemów.

- Elektroliza tlenkowa daje nadzieję na najwyższą wydajność i integrację ze źródłami ciepła, co może zrewolucjonizować produkcję wodoru w przemyśle, jeśli jej trwałość i koszty będą się nadal poprawiać.

Wybór między nimi zależy od specyfiki projektu – źródła zasilania, wymaganej ilości i czystości wodoru, budżetu oraz profilu pracy dynamicznej. Jak trafnie ujął to jeden z przedstawicieli branży, „w zależności od zastosowania, jedna technologia może być lepiej dopasowana – koszt energii elektrycznej, potrzeby ciśnieniowe, powierzchnia i inne czynniki będą decydować o wyborze” johncockerill.com 13 .

Pocieszające jest to, że wszystkie trzy technologie szybko się rozwijają. Koszty spadają (dzięki B+R i efektowi skali), wydajność rośnie, a nowe rozwiązania eliminują wcześniejsze ograniczenia (od lepszych katalizatorów w PEM, przez bardziej responsywne systemy alkaliczne, po dłuższą żywotność stosów SOEC). Szczególnie okres 2024–2025 przyniósł falę innowacji i pierwsze wdrożenia wielu „następnych generacji” koncepcji.

Eksperci uważają, że zielony wodór odegra kluczową rolę w gospodarce neutralnej klimatycznie – a osiągnięcie tego celu będzie zależeć od zastosowania odpowiedniego elektrolizera do danego zadania. Niezależnie od tego, czy jest to alkaliczna jednostka produkująca wodór do nawozów amonowych, rząd PEM-ów podążających za obciążeniem farmy wiatrowej, czy wysokotemperaturowy SOEC wykorzystujący ciepło odpadowe w rafinerii, każdy z nich przyczynia się do redukcji emisji w sektorach, które mają niewiele innych opcji (takich jak przemysł ciężki, chemikalia i transport dalekobieżny).

W nadchodzących latach prawdopodobnie zobaczymy ogromny wzrost mocy elektrolizerów na świecie – z około 1 GW zainstalowanych obecnie do setek GW planowanych do 2030 roku iea.org iea.org. Ten wzrost, wspierany przez politykę i inwestycje prywatne, będzie dalej napędzał postęp. Z czasem możemy również zobaczyć systemy hybrydowe (wykorzystujące zarówno PEM, jak i alkaliczne razem, aby pokryć różne zakresy pracy, lub SOEC do pracy bazowej plus PEM na szczytowe obciążenia itd.). Współpraca i zdrowa konkurencja między technologiami pobudzi wzrost wydajności i obniżenie kosztów, przynosząc korzyści całej gospodarce wodorowej.

Podsumowując, elektrolizery PEM, alkaliczne i SOEC mają do odegrania kluczową rolę. „Zwycięzcą” tego pojedynku nie jest jedna technologia pokonująca inne, lecz klimat i branże, które zyskują zestaw rozwiązań do produkcji czystego wodoru. Jak żartował ekspert ds. wodoru Paul Martin, pytanie, który elektrolizer jest najlepszy, jest jak pytanie „jaki jest najlepszy narzędzie: młotek, klucz czy śrubokręt?” – to zależy od zadania, a najlepiej mieć dobrze wyposażoną skrzynkę narzędziową. Dzięki dalszym innowacjom i wdrożeniom te technologie elektrolizerów wspólnie napędzą transformację zielonego wodoru z niszy do rozwiązania o globalnym znaczeniu.

Źródła:

- Departament Energii USA – Produkcja wodoru: elektroliza (jak działają elektrolizery, warunki pracy) energy.gov 14

- Międzynarodowa Agencja Energetyczna (IEA) – raport „Electrolysers” 2024 (stan technologii, koszty, wydajność i projekty) iea.org 15

- Electric Hydrogen Co. – Biała księga 2024 (analiza wydajności i kosztów PEM vs alkaliczne) eh2.com 3

- John Cockerill Hydrogen – Notatka techniczna 2024 (porównanie alkalicznych i PEM, udział w rynku i materiały) johncockerill.com 16

- Hydrogen Insight – Leigh Collins, „Największy na świecie elektrolizer z tlenkiem stałym zainstalowany” (wydajność SOEC i przewaga kosztowa) 17

- Hydrogen Tech World – „Bloom Energy rozpoczyna produkcję wodoru w NASA SOEC” (wydajność Bloom 4 MW SOEC i cytaty ekspertów) hydrogentechworld.com 18

- EnergyTech Magazine – „Sunfire instaluje 2,6 MW SOEC w Neste” (szczegóły pracy SOEC i cytat CEO Sunfire) energytech.com 19

- Reuters – Andrew Hayley, „Pierwsza zielona elektrownia wodorowa Sinopec rozpoczyna produkcję” (szczegóły projektu alkalicznego 260 MW) reuters.com 20

- IEA – Innowacyjne spostrzeżenia (redukcja irydu, nowe rekordy wydajności elektrolizerów, katalizator Toshiby) iea.org 21

- Stargate Hydrogen – Blog „PEM kontra elektrolizery alkaliczne” (przystępne wyjaśnienie zalet/wad) stargatehydrogen.com 22

- Shanghai H-Ray – Komunikat prasowy 2024 (obniżenie kosztów PEM i perspektywy) 4